PP мешки для химических гранул

Когда говорят про PP мешки для химических гранул, многие сразу думают просто о прочном полипропиленовом мешке. Но в реальности, если работаешь с химическими гранулами — удобрения, полимеры в гранулах, комбикормовые добавки — понимаешь, что ключевое здесь не просто ?прочность?. Частая ошибка — выбирать мешок только по предельной нагрузке, скажем, 50 кг, и считать дело сделанным. А потом сталкиваешься с тем, что через полгода хранения на складе в приморском регионе мешок теряет прочность, гранулы слеживаются, или, что хуже, происходит миграция компонентов из самого мешка в продукт. Особенно критично с пищевыми добавками или высокочистыми полимерами. Поэтому мой подход — начинать с вопроса: а что именно внутри и в каких условиях оно будет храниться и транспортироваться?

Базовые требования и частые просчеты

Итак, основа — тканый полипропилен. Но ткань ткани рознь. Плотность, например, не просто цифра. Для большинства химических гранул мы идем от 90-100 г/м2, если речь о стандартных условиях. Но вот пример из практики: заказ на мешки для гранулированного сульфата аммония. Клиент изначально запросил мешки 90 г/м2, стандартные, с ламинацией BOPP. Вроде все учтено — защита от влаги, прочность. Но при отгрузке в порту, когда мешки грузили в контейнер обычным грузовым захватом, в нескольких местах по шву пошла трещина. Оказалось, проблема в комбинации: сам шов был прошит нитью с недостаточной стойкостью к истиранию о металлические поверхности, а ламинация, хоть и защищала от влаги, делала ткань чуть более жесткой и менее эластичной в точке напряжения. Пришлось пересматривать конструкцию шва и добавлять усиление в углах.

Еще один момент — статическое электричество. Для полимерных гранул, особенно полиэтилена или полипропилена, это не просто дискомфорт при разгрузке, а реальная угроза возгорания или взрыва пыли. Многие производители предлагают антистатические мешки, но здесь нужно смотреть на тип антистатической обработки. Встроенные в нить проводящие волокна — надежнее, но дороже. Поверхностная обработка — дешевле, но может стираться при трении или терять свойства при высокой влажности. Мы как-то пробовали для одного завода по производству ПВХ-гранул вариант с поверхностной обработкой. Через три месяца хранения на сухом складе эффективность упала почти на 40%. Вернулись к варианту с проводящей нитью — проблема ушла.

И конечно, клапан. Для химических гранул клапанный мешок — часто необходимость, чтобы минимизировать пыление при фасовке. Но конструкция клапана — целая наука. Простой вшитый клапан из той же ткани может ?зажевываться?, гранулы застревают, фасовочная головка не срабатывает. Хорошо показали себя клапаны с дополнительной полиэтиленовой вставкой внутри — скольжение лучше. Но тут важно проверить совместимость материалов: не будет ли полиэтилен вступать в реакцию с химикатами? Для инертных продуктов подходит, а для некоторых окислителей — нет.

Роль ламинации и барьерных свойств

Ламинация BOPP — это почти стандарт для защиты от внешней влаги. Но я всегда уточняю: а нужна ли она со всех сторон? Иногда клиенты, перестраховываясь, просят ламинацию и с внутренней стороны. Для гигроскопичных гранул, типа мочевины, это может иметь смысл, чтобы предотвратить впитывание влаги из воздуха, оставшегося в мешке после фасовки. Но здесь есть обратная сторона — конденсат. Если гранулы фасуются теплыми, а потом мешок попадает в холодный склад, влага может выпасть внутри на этой самой внутренней пленке, и гранулы в контакте с ней отсыреют. Видел такое на партии меламиновых гранул. Поэтому иногда разумнее использовать мешки с микроперфорацией ламинации или комбинировать: внешняя ламинация BOPP для защиты от дождя при хранении на открытой площадке, а внутри — слой только из тканого PP, который ?дышит?.

Есть еще вариант с ламинацией PE (полиэтилен). Он дает лучшую герметичность и часто используется для продуктов, требующих защиты от потери летучих компонентов или от проникновения запахов. Но для тяжелых химических гранул он менее распространен — может хуже держать ударные нагрузки при падении, пленка отслаивается. Хотя для определенных премиальных продуктов, например, некоторых катализаторов или ароматизаторов в гранулированной форме, это единственный вариант. Тут уже приходится балансировать между барьерными свойствами и механической стойкостью, иногда идти на многослойные конструкции, что, естественно, сказывается на цене.

В контексте барьерных свойств нельзя не упомянуть и УФ-стабилизаторы. Если мешки хоть какое-то время будут находиться под прямым солнцем (даже при транспортировке в открытом контейнере или на причале), обычный PP быстро деградирует. Добавки в сырье или специальные покрытия решают вопрос. Но важно требовать от поставщика не просто слова ?УФ-защита?, а конкретные данные по испытаниям — сколько часов при стандартном тесте (например, по ISO 4892) материал сохраняет, скажем, 80% прочности на разрыв. Без этого — просто маркетинг.

Опыт с поставщиками и контроль качества

Работая в этой сфере, сталкиваешься с десятками поставщиков. Критически важно иметь партнера, который понимает именно технологическую сторону, а не просто продает мешки. Например, компания ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) (https://www.chengda-pack.ru) — один из тех, с кем приходилось иметь дело по сложным проектам. Это не просто торговый дом, а промышленная группа со своими заводами, что сразу меняет дело. Почему? Потому что когда ты обсуждаешь проблему миграции красителя из ткани в гигроскопичные гранулы удобрений, ты говоришь не с менеджером по продажам, а с технологом с производства. Они могут быстро сделать пробную партию с измененной рецептурой сырья, убрать определенные добавки, которые могут быть несовместимы с твоим продуктом. Их профиль — широкий: от стандартных PP мешков до FIBC и специализированных решений, что говорит о глубокой компетенции в материале.

Конкретный кейс: нужны были мешки для экспорта гранулированного каустической соды. Продукт агрессивный, гигроскопичный, плюс требования морской перевозки. Стандартная ламинация не подходила из-за риска образования щелочного раствора при конденсате и его воздействия на швы. Вместе с технологами Чэнда остановились на варианте тканого мешка из PP с повышенной плотностью (110 г/м2), но без внутренней ламинации. Вместо этого использовали ткань со специальной пропиткой, замедляющей капиллярное распространение влаги в случае намокания. Швы — термосварные с дополнительной лентой. И внешняя ламинация только с одной стороны для маркировки и базовой защиты. Партия прошла успешно, рекламаций не было. Это пример, когда поставщик способен на нестандартные решения.

Контроль качества на входе — отдельная история. Мы всегда берем выборочные мешки из партии и тестируем не только на разрывную нагрузку (по ГОСТ или ISO), но и на стойкость шва к расслаиванию, проверяем равномерность нанесения ламинации (нет ли пузырей, через которые может просочиться влага), тестируем клапан на легкость открывания. Однажды забраковали целую партию из-за того, что клапан был смещен на 2 см от центра — это кажется мелочью, но на высокоскоростной фасовочной линии такая погрешность приводила к постоянным заторам.

Логистика и экономика: о чем часто забывают

Выбор PP мешков для химических гранул — это еще и вопрос логистической оптимизации. Размеры мешка. Казалось бы, под размер паллеты. Но если гранулы имеют низкую насыпную плотность, высокий мешок будет неустойчив. Видел, как на складе рухнула стопка мешков с легким полимерным гранулятом именно из-за неверно выбранного соотношения высоты и ширины. Иногда выгоднее использовать чуть меньший мешок, но ставить на паллет больше ярусов, предварительно проведя испытания на устойчивость.

Второй аспект — пустые мешки. Их доставка на фасовочный завод. Если заказываешь крупную партию, скажем, 100 тыс. штук, объем занимает несколько контейнеров. Складские площади дороги. Здесь удобно работать с поставщиками, которые могут обеспечить поставку партиями точно в график, синхронизировано с производственным планом. Такие компании, как упомянутая Чэнда, имея несколько заводов и представительства, часто предлагают гибкие условия отгрузки со склада в регионе, что снижает логистические издержки и риски задержек.

Экономика — не всегда про самую низкую цену за штуку. Дешевый мешок может привести к проценту брака при фасовке (рвется, не открывается клапан), потерям продукта при хранении, рекламациям от конечного покупателя. Стоит считать полную стоимость владения. Иногда мешок на 5% дороже, но с оптимизированным весом (более тонкая, но за счет структуры прочная ткань) позволяет сэкономить на фрахте, так как общий вес тары в контейнере меньше. Или мешок с качественной печатью логотипа и инструкций напрямую работает на бренд клиента и снижает количество вопросов от потребителей.

Взгляд в будущее и итоговые соображения

Тренды? Постепенно растет спрос на более экологичные решения. Но в химической отрасли с этим сложно. Биоразлагаемые добавки в PP могут конфликтовать с содержимым. Ресайклинг мешков — тема, но мешки, контактировавшие с химикатами, часто не принимают в общий цикл. Пока наиболее реалистичный путь — оптимизация веса (меньше сырья без потери прочности) и использование части вторичного сырья в нейтральном слое ?бутерброда? (например, в среднем слое трехслойной ткани), если это технологически допустимо и не влияет на барьерные свойства. Над этим многие производители, включая крупных, типа Чэнда, работают.

Итог моего опыта: PP мешки для химических гранул — это системный продукт. Нельзя выбрать его только по цене или по одной технической характеристике. Нужно анализировать полный цикл: от совместимости с продуктом, условий фасовки, хранения, транспортировки до конечной утилизации. И главное — иметь поставщика, который готов погрузиться в эти детали вместе с тобой, а не просто отгрузить со склада стандартный товар. Именно такой подход позволяет избежать большинства проблем, которые на первый взгляд кажутся мелкими, но в итоге выливаются в серьезные убытки и испорченную репутацию. Поэтому мой совет — тратьте время на диалог с технологами, требуйте тестовые образцы и проводите свои испытания в условиях, максимально приближенных к реальным. Это окупается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кормовой тканый мешок

Кормовой тканый мешок -

ПП мешок клапана

ПП мешок клапана -

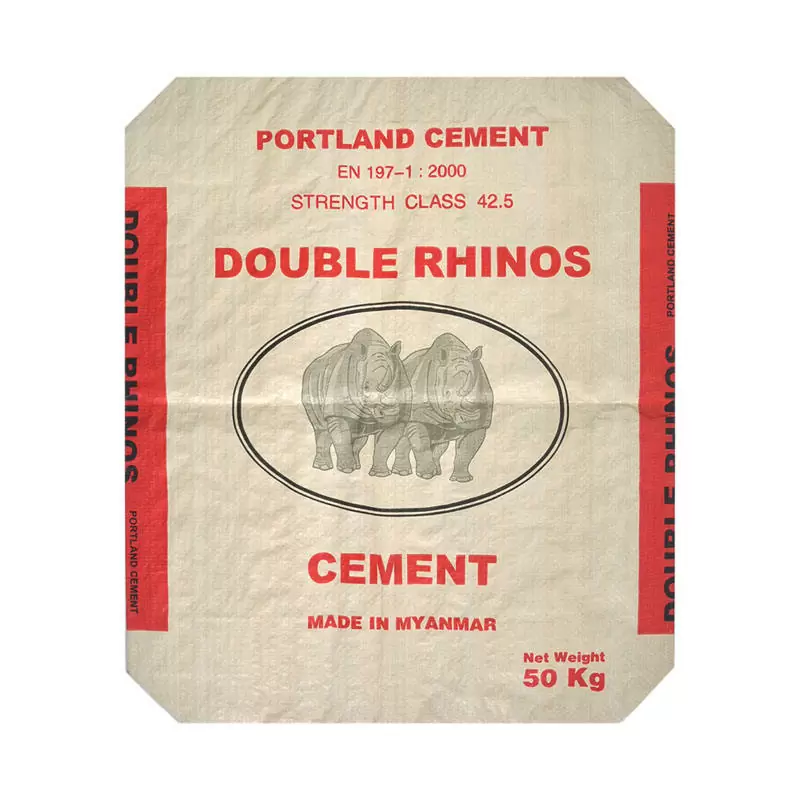

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

Бумажно-пластиковый-Рыболовные сумки

Бумажно-пластиковый-Рыболовные сумки -

Мешок для зерна

Мешок для зерна -

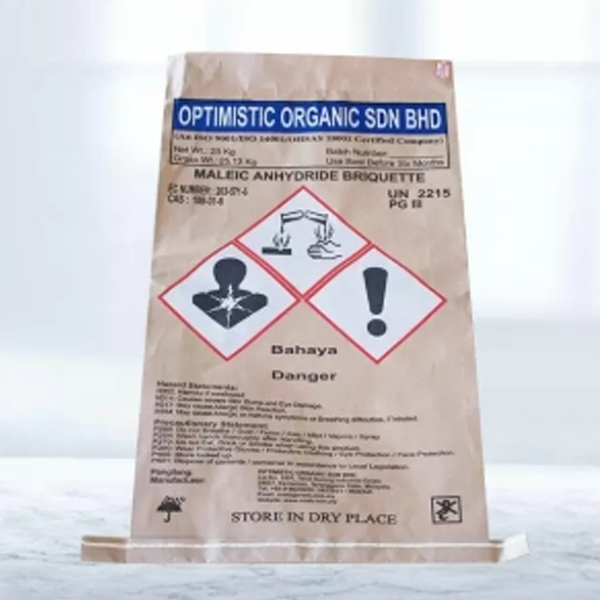

Тканые мешки для химикатов

Тканые мешки для химикатов -

Пакеты с едой

Пакеты с едой -

Однослойная сумка с ручками FIBC большая сумка

Однослойная сумка с ручками FIBC большая сумка -

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS -

Мешок для удобрения

Мешок для удобрения -

Многослойный бумажный пакет

Многослойный бумажный пакет -

Большая сумка

Большая сумка

Связанный поиск

Связанный поиск- Цена мешков для цементного раствора

- мешки белые полипропиленовые купить оптом

- Ведущий покупатель бумаги для цементных мешков длительного пользования

- мешки полипропиленовые цена

- Производители химических мешков

- мешок для сахара 50 кг

- Лучшие покупатели тканых полипропиленовых мешков для строительства

- Ведущий покупатель мешков для удобрений

- Цена 1000 кг биг-бега

- куплю мешки цементные