PP мешки для сои

Когда говорят про PP мешки для сои, многие сразу думают о стандартном тканом полипропилене и грузоподъемности. Но тут кроется первый подводный камень — соя не просто сыпучий груз, она ?дышит?, и требования к упаковке часто зависят не столько от веса, сколько от маршрута и конечного климата. Сам через это проходил, когда заказчик из Южной Америки жаловался на конденсат внутри мешка после морской перевозки. Оказалось, проблема была не в самой ткани, а в комбинации плотности плетения и типа ламинации.

Плотность и ламинация: что действительно важно для сои

Вот на что редко обращают внимание при выборе PP мешки для сои: показатель текучести расплава (MFR) самого полипропилена. Если нить сделана из гранул с неподходящим MFR, мешок может потерять прочность на разрыв при длительном хранении в жарком влажном климате, например, в портовых складах Юго-Восточной Азии. У нас на производстве в группе ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) специально для пищевых продуктов, таких как соя, идут отдельные линии с контролем сырья — это не маркетинг, а необходимость. Потому что следы масел от предыдущей партии технического полимера могут испортить всю партию продукта.

Ламинация BOPP — это, конечно, стандарт для защиты от влаги. Но я видел случаи, когда чрезмерно толстый слой ламинации на мешке с клапаном приводил к проблемам при фасовке на высокоскоростных линиях. Клапан плохо раскрывался, сыпется соя мимо, простой оборудования. Пришлось с инженерами на одном из наших шести заводов подбирать компромисс: ламинация достаточной барьерности, но с определенными показателями скольжения поверхности. Это к вопросу о том, что техническое задание от клиента должно учитывать не только хранение, но и процесс загрузки.

И еще по ламинации: для сои, которая идет на экспорт морским путем, критична устойчивость ламинационного слоя к солевому туману. Была партия, не наша, где через месяц хранения на палубе (контейнер, конечно, но все равно) ламинация местами побелела, стала хрупкой. Это вопрос к поставщику пленки. Мы в ЧЭНДА для ответственных поставок используем пленку с УФ-стабилизаторами и добавками против миграции олигомеров — последнее важно, чтобы не было постороннего запаха у сои.

Конструкция мешка: клапан, поддон и ?невидимые? швы

Мешок с клапаном (PP тканый ламинированный мешок с клапаном) для сои — это, пожалуй, самый популярный вариант. Но и здесь есть детали. Размер клапана должен быть сбалансирован: слишком маленький — трудно засыпать, слишком большой — сложнее герметично зашить после наполнения. Мы для одного крупного агрохолдинга делали мешки с асимметричным усилением в зоне клапана, потому что на их линии использовался засыпной патрубок особой конструкции, который создавал точечное давление.

Часто забывают про совместимость мешка с поддоном. Стандартный PP мешок в форме ?подушки? при укладке в 5-6 ярусов на европоддон может дать нестабильную пирамиду. Для таких случаев у нас в ассортименте есть мешки с жестко заданными геометрическими пропорциями, которые формируют практически монолитный блок. Это снижает риски при транспортировке автомобильным или железнодорожным транспортом, что актуально для логистики в Южной Америке, где у нас есть торговые представители.

Швы. Казалось бы, прошил и все. Но для сои, особенно при загрузке с высоты, критична прочность шва ?дно-стенка?. Мы перепробовали несколько типов строчки и ширины отступа от края. Оказалось, что для мешков большой вместимости (скажем, под 50 кг) лучше показывает себя не классическая двойная строчка, а комбинированная — строчка плюс термосварка узкой полосой. Это дороже, но полностью исключает просыпание мелкой фракции и пыли через микроотверстия от иглы.

Реальные кейсы и неудачи

Расскажу про один неочевидный провал, который многому научил. Заказчик запросил сверхпрочные PP мешки для сои с коэффициентом безопасности 6:1 для перевозки в контейнерах по очень ухабистым дорогам в одном из регионов Африки. Мы сделали мешки с усиленными петлями (лямками), высокой плотностью ткани. Все тесты на разрыв и падение мешки прошли. Но в реальности после двух рейсов пошли жалобы на разрывы. Разбирались. Оказалось, проблема была в абразивном истирании. Грубые, неровные деревянные полы контейнеров в сочетании с постоянной вибрацией ?перетирали? нижние углы мешков, хотя сама статическая нагрузка была в норме. Решение нашли в добавлении защитных полиуретановых накладок на углы — небольшая, но критичная доработка.

А вот позитивный кейс из опыта нашей компании ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ. Для поставок соевого шрота в страны с высокой влажностью потребовался мешок не просто с ламинацией, а с активным барьером. Вместе с технологами разработали вариант с прослойкой из материала, сорбирующего кислород. Это позволило значительно увеличить срок сохранности продукта без потери качества, что стало серьезным конкурентным преимуществом для нашего клиента. Такие решения рождаются именно благодаря интеграции производства и торговли, когда обратная связь с рынком быстро доходит до инженеров на заводе.

Был еще случай с ?биологическим? фактором. Соя, особенно не первой свежести, может привлекать вредителей. Стандартный полипропилен их, конечно, не остановит. Один из наших партнеров в сфере сельского хозяйства настаивал на добавлении репеллентов в состав нити. Мы провели испытания, но в итоге отказались от этой идеи в пользу многослойной структуры с внутренним слоем из особо плотной ткани, непроницаемой для насекомых. Внесение химии в сам материал пищевой упаковки — слишком рискованно с точки зрения сертификации и потенциальной миграции веществ.

Логистика и экономика: о чем молчат спецификации

Выбор PP мешка — это всегда компромисс между прочностью, весом тары и стоимостью. Каждый лишний грамм полипропилена на мешке при годовом обороте в тысячи тонн выливается в десятки тысяч долларов транспортных расходов. Наша группа, экспортирующая продукции на сумму более 50 миллионов долларов в год, считает эти цифры очень внимательно. Иногда выгоднее использовать мешок с чуть меньшим запасом прочности, но оптимизировать схему укладки в контейнере или вагоне, чтобы снизить общее количество поездок.

Пустые мешки. Их транспортировка — отдельная статья экономики. Способность мешка к компактной укладке в паллетные блоки в не наполненном состоянии напрямую влияет на логистические издержки клиента. Мы отработали технологии кроя и складывания, которые позволяют упаковать на один паллет на 15-20% больше пустых мешков, чем при стандартных методах. Для крупного покупателя это прямая экономия на фрахте.

И последнее — унификация. Многие производители сои также работают с другими культурами или минеральными удобрениями. Идеально, если PP мешки для сои по размерам и типу клапана совпадают с мешками для, условно, гранулированного сульфата аммония. Это позволяет клиенту упростить складское хозяйство и использовать одни и те же фасовочные линии. Мы часто консультируем по этому вопросу, предлагая модульные линейки тары. Ведь наша продукция, как указано в описании компании, используется в химической промышленности, сельском хозяйстве, строительстве — и взаимозаменяемость иногда важнее, чем узкоспециализированное решение.

Вместо заключения: взгляд в сторону флекситанков

Хотя тема — PP мешки для сои, нельзя не отметить тренд на переход крупных игроков на мягкие контейнеры (флекситанки) для перевалки больших объемов. Для навалочной сои, которая идет на дальнейшую переработку, это часто экономичнее. Наша компания производит и ткань, и пленку для флекситанков, поэтому видим эту динамику. Однако мешок не сдает позиций там, где нужна индивидуальная фасовка, розничная или мелкооптовая логистика, брендирование. Это два параллельных мира упаковки.

Так что, подводя неформальный итог, скажу: не существует идеального PP мешка для сои ?вообще?. Есть оптимальное решение под конкретную цепочку: сорт сои, влажность на моменте фасовки, тип фасовочного оборудования, вид транспорта, длительность и условия хранения, требования конечного покупателя. Задача производителя вроде нас — не просто продать мешок с заданной плотностью, а помочь смоделировать эту цепочку и предложить тот самый баланс свойств. Иногда это означает отговорить клиента от избыточно дорогой опции, которая ему не даст реальной выгоды. Честность в таких деталях, пожалуй, и отличает практика от простого продавца упаковки.

Работая над этим, мы в ЧЭНДА постоянно сталкиваемся с новыми вызовами от рынков Юго-Восточной Азии или Южной Америки. И каждый такой кейс — это корректировка не только продукта, но и собственного понимания, что же на самом деле значит ?надежная упаковка?. Она всегда ситуативна.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сельскохозяйственная упаковка FIBC большая сумка

Сельскохозяйственная упаковка FIBC большая сумка -

Мешок для зерна

Мешок для зерна -

Однослойная сумка с ручками FIBC большая сумка

Однослойная сумка с ручками FIBC большая сумка -

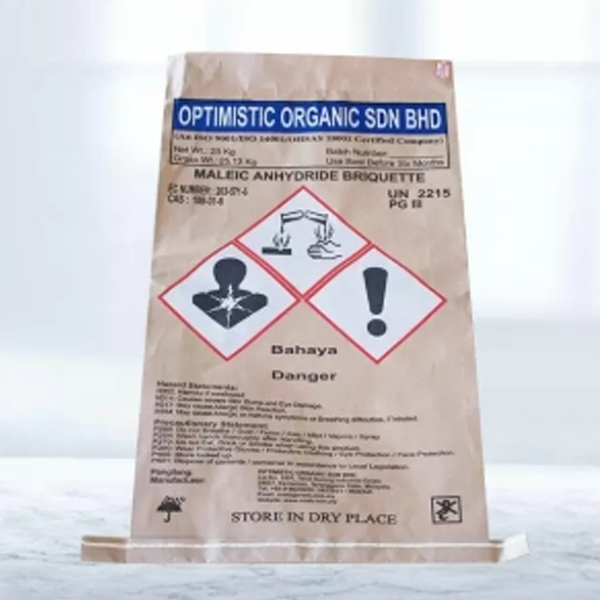

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

ПП мешок клапана

ПП мешок клапана -

Строительная упаковка FIBC большая сумка

Строительная упаковка FIBC большая сумка -

Большая сумка

Большая сумка -

Бумажно-пластиковый

Бумажно-пластиковый -

FIBC Большой мешок

FIBC Большой мешок -

Сумка для упаковки пищевых продуктов

Сумка для упаковки пищевых продуктов -

Строительные тканые мешки

Строительные тканые мешки -

Мешок для корма

Мешок для корма

Связанный поиск

Связанный поиск- PP мешки для семян

- Поставщики цементного раствора в мешках по 25 кг

- Завод по производству хлористого калия в мешках

- Клапанные мешки

- PP мешки для химических порошков

- PP мешки для цемента

- Ведущий покупатель мешков с перегородками

- Цена 3-слойных бумажных пакетов

- PP мешки пищевого класса

- Цена бумаги для цементных мешков