PP мешки для сельскохозяйственной логистики

Когда говорят о PP мешках для сельскохозяйственной логистики, многие представляют просто прочный пакет для зерна или удобрений. На деле же — это узловой элемент, от которого зависят и сохранность груза на многокилометровом пути, и эффективность погрузочно-разгрузочных работ, и в конечном счете — экономика перевозки. Частая ошибка — выбирать их только по цене или визуальной плотности, упуская из виду массу нюансов, которые всплывают уже в поле, на элеваторе или в порту.

Где кроются подводные камни: плотность, пропитка и не только

Возьмем, казалось бы, базовый параметр — плотность ткани. Для сахара или семян подсолнечника часто берут 90-100 г/м2, и это работает. Но вот история: заказывали партию мешков для перевозки гранулированного комбикорма на дальнее расстояние с несколькими перевалками. Остановились на стандартной плотности, но не учли абразивность самого груза и постоянное трение в кузове во время тряски. В итоге — не катастрофичные, но частые просыпания на стыках, особенно в нижних углах. Пришлось разбираться. Оказалось, что для такого активного груза нужна была не просто повышенная плотность, а усиленная конструкция дна, возможно, даже вставка из более плотного материала. Мелочь? На бумаге — да. На практике — дополнительные затраты на уборку, риски порчи сопутствующих грузов и претензии клиента.

Другой критичный момент — пропитка. Стандартная полипропиленовая ткань гигроскопична. Для сельхозпродукции это часто смертельно. Но и здесь не все однозначно. Ламинация BOPP-пленкой дает почти абсолютную влагозащиту, но убивает ?дышащие? свойства. А они иногда нужны — например, для некоторых видов бобовых культур, где остаточная влажность должна постепенно выравниваться, а не конденсироваться на стенках. Мы как-то отгрузили партию фасоли в идеальных, казалось бы, ламинированных мешках. А при выгрузке в точке назначения обнаружили конденсат и очаги плесени. Проблема была в том, что продукт перед фасовкой не был идеально просушен, а мешок ?запечатал? эту влагу внутри. Пришлось возвращаться к компромиссному варианту с пропиткой специальным составом, который дает защиту от внешней влаги, но позволяет пару выходить. Это тот случай, когда нужно глубоко вникать в технологическую цепочку клиента, а не просто продавать самый дорогой или самый защищенный вариант.

И конечно, фурнитура. Петли, клапаны, стропы. Кажется, мелочевка. Но сколько раз видел, как петли, сделанные из недостаточно прочной ленты или пришитые с малым запасом прочности, рвутся при подъеме краном, когда мешок уже почти в трюме судна. Или клапан на сыпучем материале, который неправильно рассчитан, — его невозможно аккуратно и быстро закрыть, теряется время. Эти ?мелочи? в масштабах одной фуры или судовой партии превращаются в тысячи рублей потерянной прибыли из-за простоев.

Кейс из практики: логистика минеральных удобрений и роль надежного поставщика

Хочу привести в пример конкретный опыт, который многое расставил по местам. Был проект по организации упаковки и отгрузки аммиачной селитры для одного крупного агрохолдинга. Груз — гигроскопичный, слеживается, требует особых условий. Клиент изначально работал с местным производителем упаковки, но постоянно сталкивался с разрывом швов при морской перевозке из-за постоянной качки и перепадов влажности.

Тут мы вышли на связь с компанией ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО). Их сайт chengda-pack.ru изначально привлек именно описанием комплексного подхода. Они не просто продают мешки, а позиционируют себя как промышленная группа с полным циклом, от производства до логистического сопровождения. В их ассортименте как раз были специализированные PP мешки с усиленной ламинацией и особым типом шва. Что важно — они могли предоставить не просто образцы, а реальные протоколы испытаний на разрыв и влагопроницаемость, проведенные в условиях, близких к нашим.

Мы заказали пробную партию. Ключевым было то, что их техспециалисты запросили у нас не только параметры груза, но и детали маршрута: тип судов, предполагаемые сроки хранения на открытых площадках в порту, климатические особенности региона отгрузки и назначения. В итоге они предложили вариант BOPP ламинированного тканого мешка с повышенной прочностью на разрыв и УФ-стабилизатором, так как часть пути груз мог находиться под солнцем. Внедрение этой упаковки практически свело на нет потери от порчи и разрывов в той партии. Это показало, что выбор поставщика — это выбор не товара, а экспертизы. Как указано в описании компании на их сайте, их продукция широко используется в химической промышленности и сельском хозяйстве, и этот опыт чувствуется в деталях предлагаемых решений.

Эволюция требований: от прочности к ?интеллекту? и экологии

Рынок не стоит на месте. Сегодня все чаще запрос идет не просто на прочный мешок для сельскохозяйственной логистики, а на элемент умной цепочки. Например, необходимость нанесения четкой, несмываемой маркировки, включающей QR-коды для отслеживания партии. Или использование материалов, позволяющих автоматически считывать вес. Стандартный тканый мешок здесь может быть проблемой — краска стирается, поверхность неоднородна.

Вижу растущий тренд на специализированные решения, например, мешки с клапаном (PP тканый ламинированный мешок с клапаном) для полностью автоматизированных линий фасовки. Скорость заполнения у них выше, пыления меньше. Но и тут есть нюанс: конструкция клапана должна быть идеально подогнана под погрузочную головку конкретного оборудования клиента. Не раз бывало, что мешок в теории подходит, а на практике его не получается использовать на полную скорость, потому что клапан ?зажевывается?. Опять же, хороший поставщик всегда готов адаптировать дизайн под оборудование заказчика, и крупные игроки, такие как Чэнда, имеющие несколько производственных предприятий, часто обладают такой гибкостью.

Отдельный и все более важный пласт — экологичность. Спрос на перерабатываемые или биоразлагаемые решения растет, особенно со стороны компаний, работающих на экспорт в ЕС. Пока что полностью биоразлагаемый PP мешок, сохраняющий все прочностные свойства, — это скорее футуристика. Но использование определенных добавок, ускоряющих распад материала на безопасные компоненты под воздействием солнца и кислорода, — уже реальность. Это дороже, но для определенных сегментов рынка становится конкурентным преимуществом. Важно только не вестись на голые маркетинговые заявления, а требовать сертификаты и результаты испытаний.

Практические советы: на что смотреть при выборе

Исходя из набитых шишек, сформулирую несколько неочевидных, но важных пунктов для тех, кто выбирает PP мешки для сельскохозяйственной логистики.

Во-первых, всегда запрашивайте не просто образец, а тестовую партию (хотя бы 50-100 штук) для пробной фасовки и транспортировки в реальных условиях. Можно смоделировать нагрузку, тряску, условия хранения. То, что выдерживает статическую нагрузку, может не выдержать динамической.

Во-вторых, обращайте внимание на поставщика, который задает много вопросов. Что именно будет внутри? Каков размер частиц, влажность, температура при фасовке? Как будут грузить (вилочный погрузчик, кран, конвейер)? Как и сколько хранить? Каков маршрут? Если менеджер просто отправляет прайс, это плохой знак. Нужен технолог или инженер, который вникнет в процесс. Как раз опытные торговые и сервисные представители, которые, как у Чэнды, есть в разных регионах мира, часто обладают именно такой прикладной экспертизой.

В-третьих, не экономьте на фурнитуре и дизайне. Правильно расположенные петли, усиленное дно, удобный клапан — это не ?довески?, а часть функционала. Их стоимость в общей цене мешка невелика, а влияние на надежность — огромно.

В-четвертых, рассматривайте упаковку как часть вашего продукта. Ее надежность и функциональность — это ваша репутация. Сорванная петля в порту — это не проблема производителя мешка, это проблема вашей компании в глазах конечного получателя.

Вместо заключения: мысль вслух

Работа с сельскохозяйственной логистикой учит тому, что мелочей не бывает. PP мешок — это такой же технический элемент, как поддон или рефрижераторная установка. Его выбор нельзя делегировать просто отделу закупок по критерию ?цена-качество?. Это должно быть межфункциональное решение с участием технологов, логистов и даже коммерсантов, которые понимают риски и требования рынка. Идеального, универсального мешка не существует. Есть оптимальное решение для конкретного груза, конкретного маршрута и конкретного оборудования. И поиск этого решения — это не расходы, а инвестиция в бесперебойность и сохранность ваших грузов. Иногда кажется, что в этом вопросе уже все известно, но каждый новый сезон, новый груз или новый маршрут преподносит свои сюрпризы, заставляя снова погружаться в детали — от состава полимера до способа прошивки шва.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кормовой тканый мешок

Кормовой тканый мешок -

Мешок для зерна

Мешок для зерна -

ПП тканый мешок

ПП тканый мешок -

Упаковка для рыболовства FIBC большая сумка

Упаковка для рыболовства FIBC большая сумка -

СУМКА FFS

СУМКА FFS -

Однослойная сумка с ручками FIBC большая сумка

Однослойная сумка с ручками FIBC большая сумка -

Пакеты с едой

Пакеты с едой -

Бумажно-пластиковый-Рыболовные сумки

Бумажно-пластиковый-Рыболовные сумки -

ПП тканое полотно

ПП тканое полотно -

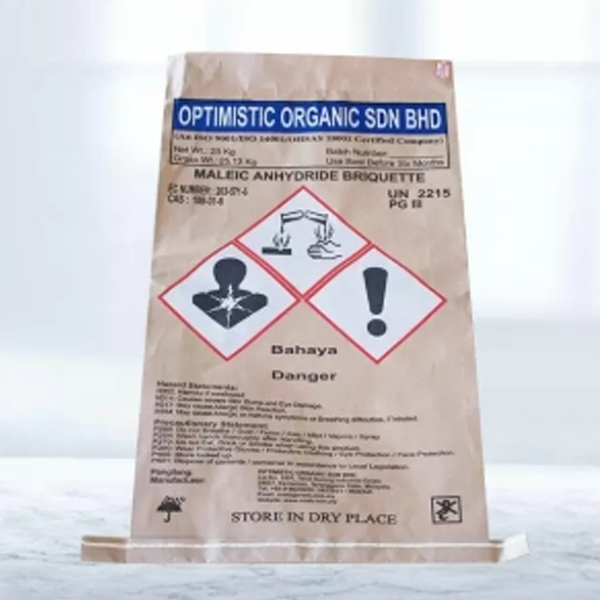

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

Химический тканый мешок

Химический тканый мешок -

ПП тканое полотно

ПП тканое полотно

Связанный поиск

Связанный поиск- Поставщики цементного раствора в мешках по 25 кг

- Ведущие покупатели тканых мешков для строительного мусора (полипропилен)

- Завод по производству бумажных мешков для угля

- 50 кг бумажные мешки

- Заводы по производству кормовых полипропиленовых тканых мешков

- Цена 50 кг полипропиленовых строительных мешков

- Цена на зеленые полипропиленовые мешки

- Цена на полипропиленовые мешки 50 кг

- 50 фунтов пп тканый мешок

- Крупнейшие покупатели мешков джамбо весом 2 тонны