PP мешки для кукурузы

Когда слышишь ?PP мешки для кукурузы?, многие сразу думают о простых тканых пакетах. Но в этом-то и кроется главная ошибка. Кукуруза — продукт капризный, особенно если речь о длительном хранении или международных перевозках. Влажность, вредители, механические нагрузки — стандартный мешок здесь не сработает. Нужен точный расчет по плотности ткани, типу плетения, и самое главное — обязательная ламинация. Без внутреннего барьерного слоя из полипропиленовой пленки или хотя бы вкладыша влага из зерна или из воздуха быстро сделает свое дело. Видел не раз, как партия, упакованная в обычные тканые мешки, за пару недель в трюме судна приходила с повышенной влажностью и начинала ?гореть?. Убытки колоссальные.

Где ошибаются при заказе: плотность и конструкция

Основной промах — выбор плотности ткани только по весу. Да, для 50 кг кукурузы часто берут ткань 90-100 г/м2. Но это работает для идеальных условий склада. Если же мешки будут штабелироваться в 5-6 рядов или грузиться в контейнер, нужен запас прочности. Для экспортных поставок я бы не советовал опускаться ниже 110 г/м2, даже если это дороже. Иначе в нижних рядах швы просто разъезжаются. Кстати, о швах. Прошивка ниткой — слабое место. Намного надежнее плоское дно с бесшовной конструкцией или дно-холст, которое равномерно распределяет нагрузку. Особенно критично для механизированной погрузки.

Еще один нюанс — клапан. Мешки с клапаном (клапанные мешки) для кукурузы удобны для фасовки, но если клапан не ламинирован, он становится лазейкой для влаги и насекомых. Часто заказчики экономят на этом, а потом удивляются, почему в партии завелась моль. Полная ламинация всего мешка, включая клапанную часть, — это не маркетинг, а необходимость. Особенно для стран с влажным климатом или морских перевозок.

Здесь могу привести в пример коллег из ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО). На их сайте chengda-pack.ru видно, что они делают акцент именно на комплексных решениях: у них в линейке есть и PP тканый упаковочный мешок, и BOPP ламинированный, и специально клапанные версии. Важно, что группа имеет производственные мощности, а не просто торгует. Это значит, можно заказать не типовой продукт, а обсудить именно под кукурузу: усилить швы, подобрать состав ламинации для пищевого контакта, сделать спецпечать с маркировкой. Их опыт в Южной Америке, где с сельхозпродукцией работают массово, только подтверждает, что подход должен быть системным.

Печать и маркировка: не только для красоты

Казалось бы, что сложного в нанесении логотипа и текста? Но для пищевых продуктов, особенно экспортных, это целая история. Краски должны быть нетоксичными, устойчивыми к истиранию (мешки же трутся друг о друга в пути), и при этом не ?запечатывать? поры ткани, если мешек не ламинирован. Часто заказчики требуют яркую печать на всю поверхность, а потом жалуются, что мешок ?не дышит?. Нужно искать баланс. Для кукурузы, которую везут на экспорт, обязательна четкая маркировка с весом брутто/нетто, кодом партии, страной происхождения. Это требование и логистики, и фитосанитарного контроля. Неразборчивая печать может задержать всю партию на границе.

В одной из наших поставок в Египет как раз была проблема с выцветанием печати после недели на открытом складе под солнцем. Пришлось срочно менять тип краски и добавлять защитный лак в состав. Сейчас для солнечных регионов мы сразу закладываем этот фактор. Кстати, у ООО ЧЭНДА в описании продукции видно, что они работают с разными областями, от химии до пищевой промышленности. Это косвенный признак, что они должны разбираться в специфике красок для пищевой упаковки — требования там строже.

И еще по маркировке: если кукуруза идет на корм скоту или для производства крахмала, требования к печати могут быть ниже. Но если это пищевая кукуруза для супермаркетов, то дизайн упаковки, четкость логотипа — это уже часть маркетинга. Иногда стоимость печати может доходить до 15-20% от стоимости самого мешка. Но это оправданные траты.

Логистика и упаковка в паллеты: о чем часто забывают

Даже идеальный мешок можно испортить неправильной укладкой. Стандартный паллет 1200х800 мм. Сколько мешков по 50 кг на него поместится? Если мешки стандартные, то обычно 48 штук (8 рядов по 6). Но здесь встает вопрос размеров самого мешка. Если он сделан ?с запасом? по ширине, паллет может не выдержать и разъехаться. Нужно заранее, еще на этапе заказа мешков, согласовать их точные габариты под вашу паллетирующую машину или ручную укладку.

Для морских перевозок часто требуется дополнительная стрейч-пленка или даже картонные уголки на паллеты, чтобы мешки не терлись о стенки контейнера. Видел случаи, когда из-за трения за 30 дней плавания истиралась ламинация на углах мешков, и в этих точках начинала набираться влага. Казалось бы, мелочь, но на крупной партии это может привести к порче нескольких тонн продукта.

В этом контексте интересно, что ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ позиционирует себя как промышленная группа с полным циклом. На их сайте указано, что они производят в том числе и упаковочную стрейч-пленку. Это важный момент для логистики. Когда и мешки, и пленка для паллетов от одного поставщика, проще согласовать совместимость материалов и получить единую ответственность. Не нужно выяснять, стрейч-пленка повредила поверхность мешка или это был заводской брак.

Экономика vs. качество: поиск баланса

Все хотят сэкономить. Но с PP мешками для кукурузы экономия на 2-3 цента за штуку может обернуться потерей тысяч долларов. Классический пример: выбор между мешком с плоским дном и мешком с простым прошитым дном. Первый дороже на 10-15%, но его можно безопасно сбрасывать с транспортера, он выдерживает вибрацию. Второй может лопнуть по шву при первой же интенсивной погрузке. Мы как-то провели тест: закупили партию дешевых прошитых мешков и партию усиленных от того же ООО ЧЭНДА (их PP BIG BAG и обычные мешки — разные категории, но принцип похож). При падении с метровой высоты с мясом (имитация кукурузы) прошитые мешки дали 5% разрывов, а с усиленным дном — 0%. Для крупного агрохолдинга 5% потерь — это катастрофа.

Еще один момент — работа с поставщиком. Крупные группы, как ЧЭНДА, которые сами производят и имеют представительства, как указано, в Южной Америке и Юго-Восточной Азии, обычно могут предложить более гибкие условия для крупных контрактов. Они понимают объемы и риски. А вот перекупщики или мелкие фабрики часто не могут обеспечить стабильность качества от партии к партии. Цвет ткани может плавать, плотность — чуть отличаться. Для фасовочной линии это может стать проблемой.

В итоге, баланс находится не в выборе самого дешевого варианта, а в расчете общей стоимости владения. Дорогой, но надежный мешок, который сохранит продукт и пройдет всю логистику без потерь, в конечном счете выгоднее. Особенно когда речь о таком чувствительном продукте, как кукуруза.

Будущее: устойчивость и переработка

Тема экологии все больше давит на отрасль. PP мешки в теории подлежат переработке, но на практике это сложно, особенно если они ламинированы или загрязнены органическими остатками. Сейчас некоторые производители экспериментируют с добавками, ускоряющими разложение полипропилена под воздействием солнца и кислорода (оксодеградация). Но для кукурузы, которая хранится в темных складах, это не очень актуально. Более перспективное направление — разработка моющихся и многоразовых ламинированных мешков для замкнутых логистических циклов (например, от фермы до перерабатывающего завода и обратно).

В описании ООО ЧЭНДА видно, что они работают с разными сферами, включая химию и строительство. Опыт работы с более агрессивными средами может помочь в разработке более стойких и при этом экологичных материалов для пищевой упаковки. Возможно, скоро появятся многослойные ламинаты, которые лучше защищают, но при этом легче разделяются для переработки.

Пока же главный совет для покупателя PP мешков для кукурузы — четко формулировать все условия использования: способ фасовки (ручной/автомат), высота штабелирования, условия транспортировки (море/суша, климат), срок хранения. И находить поставщика, который не просто продаст мешок, а вникнет в эту цепочку. Как те промышленные группы, что занимаются этим комплексно. Тогда и урожай будет в сохранности, и головной боли меньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПП тканое полотно

ПП тканое полотно -

Большая сумка

Большая сумка -

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

ПП тканое полотно

ПП тканое полотно -

Лесная упаковка FIBC большая сумка

Лесная упаковка FIBC большая сумка -

ПП тканое полотно

ПП тканое полотно -

Сумка для упаковки пищевых продуктов

Сумка для упаковки пищевых продуктов -

Бумажно-пластиковый

Бумажно-пластиковый -

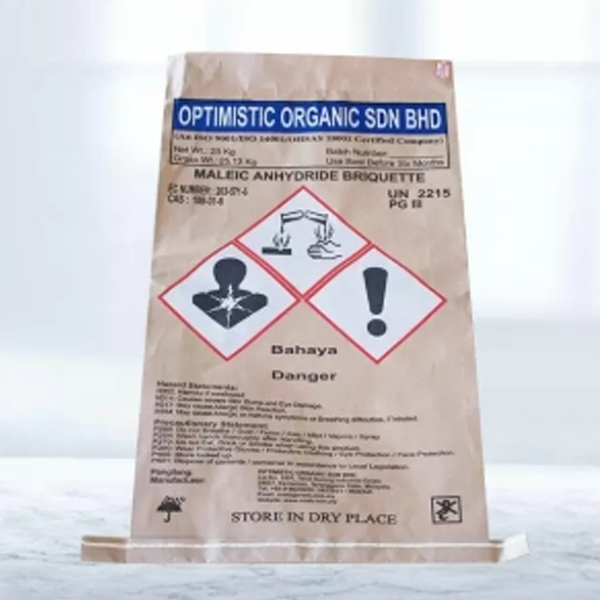

Тканые мешки для химикатов

Тканые мешки для химикатов -

ПП мешок клапана

ПП мешок клапана -

Мешок для корма

Мешок для корма -

Сельскохозяйственная упаковка FIBC большая сумка

Сельскохозяйственная упаковка FIBC большая сумка

Связанный поиск

Связанный поиск- 1 тонна биг-бэги

- бумажные мешки 3 слойные

- Фабрика 4-слойных бумажных пакетов

- купить большие мешки полипропиленовые

- Поставщики тканых мешков из полипропилена

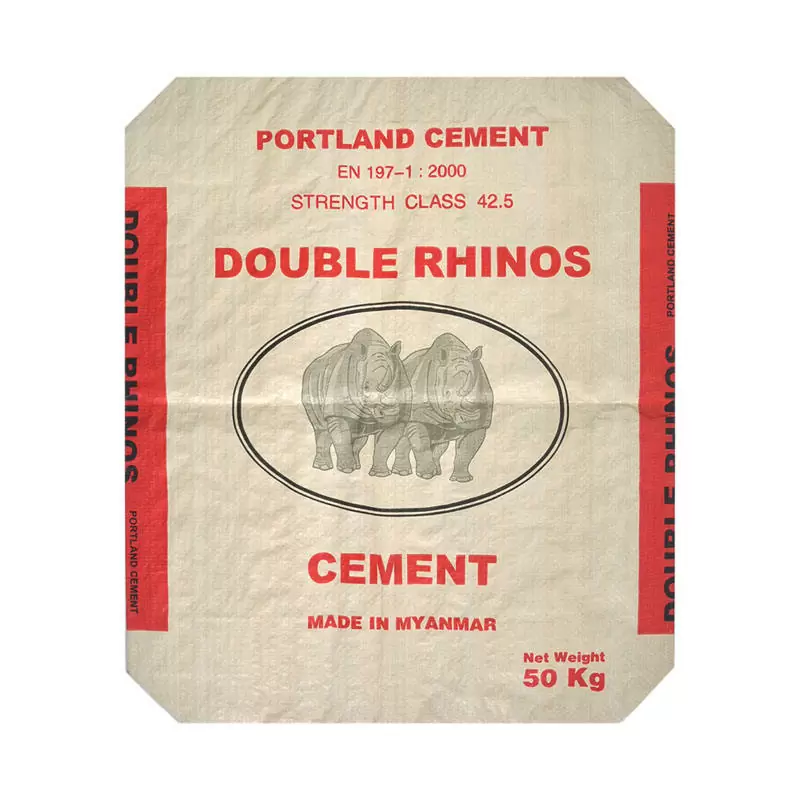

- Производители цементного раствора в мешках по 25 кг

- Поставщики пп тканые мешки

- Мешок с известью

- Завод по производству мешков для муки

- Цена мешков для цементного раствора