PP мешки для железнодорожных перевозок

Когда говорят про PP мешки для железнодорожных перевозок, многие сразу представляют просто крепкий мешок, который погрузили в вагон. На деле, это целая отдельная история, где мелочи решают всё. Частая ошибка — считать, что раз мешок полипропиленовый и новый, то он автоматически подходит для перевозки по РЖД. Я сам через это прошел, пока не столкнулся с реальностью: разгрузка под дождем, долгое ожидание на открытых путях, резкие перепады температур при следовании из Казахстана в центральную Россию. Мешок должен выдерживать не только статическую нагрузку в штабеле, но и динамику, вибрацию, атмосферные воздействия в течение всего маршрута. И это не просто слова из спецификации, а то, что видишь, когда получаешь рекламацию от клиента, который снимает мешки с вагона и видит порванные швы или выгоревшую на солнце ткань.

Почему ?железнодорожный? — это не просто маркировка

Здесь нужно отталкиваться от логистической цепочки. Груз в мешках часто идет насыпью, вагон-хоппер или полувагон. Погрузка — экскаватором или пневмопогрузчиком, что создает ударные нагрузки. Потом вагон может неделю стоять на сортировочной станции. Пленка или ламинация, которые отлично работают на паллете в складе, под постоянным ультрафиолетом и перепадами влаги теряют свойства, становятся хрупкими. Поэтому ключевой параметр — не только плотность ткани в г/м2, но и качество самой нити, ее УФ-стабилизация, и, что критично, — конструкция шва. Цепной шов против двойного плоского — это разговор на час, но в контексте вибрации в пути разница принципиальная.

Мы как-то поставили партию мешков для минерального удобрения, стандартных, казалось бы. Клиент жаловался на рассыпание. При разборе выяснилось, что при погрузке в вагон ковш экскаватора задевал верхний ряд мешков, и швы на углах расходились. Проблема была не в прочности шва как такового, а в том, что мы не предусмотрели усиление именно в точках вероятного механического контакта при таком типе погрузки. Это тот случай, когда техническое задание должно включать не только характеристики груза, но и детали процесса погрузки-выгрузки на железнодорожном терминале.

Еще один момент — маркировка. Она должна быть нестираемой и хорошо читаемой со всех сторон. Когда вагон открывают для выборочной проверки таможней или транспортной полицией, им не должны мешать разглядывать бирки сложенные штабеля. Иначе — простой, разгрузка для поиска, новые затраты. Иногда стоит делать маркировку с двух противоположных сторон мешка.

Плотность, ламинация, конструкция: что на что влияет

Часто спрашивают: ?Дайте мешок 90 грамм, железнодорожный?. Но плотность — это лишь один фактор. Для сыпучих продуктов, скажем, цемента или талька, важна герметичность. Здесь нужен PP мешок с ламинацией BOPP или вставкой из полиэтиленового мешка-вкладыша. Но если вкладыш сделан из слишком тонкого материала, он может порваться от трения о грубую полипропиленовую ткань во время тряски в пути. Видел такое с продуктами, склонными к слёживанию.

Для гранулированных полимеров или удобрений, которые не пылят, иногда достаточно просто тканого мешка с клапаном. Но и тут подвох: клапан должен быть сконструирован так, чтобы его можно было надежно зашить или заклеить в полевых условиях, на той же железнодорожной станции, часто в ветреную погоду. Не все конструкции клапанов для этого удобны.

А есть еще история с биг-бэгами (FIBC) для ж/д перевозок. Это отдельная тема. Здесь критична не только прочность самой ткани и швов, но и конструкция строп. Они должны быть рассчитаны на подъем краном, когда вагон уже разгружается на складе получателя. И важно, чтобы точки крепления строп к телу биг-бэга не создавали нагрузок, которые могут порвать ткань при динамическом рывке. Стандартные стропы на 1 тонну могут не подойти, если груз имеет высокую плотность и при вибрации в вагоне сильно уплотнился, превратившись в почти монолитную глыбу.

Кейс из практики: перевозка каустической соды

Был у нас проект с поставкой мешков для каустической соды в гранулах. Продукт гигроскопичный, требует максимальной влагозащиты. Клиент изначально хотел стандартный ламинированный мешок. Но после анализа маршрута (морской порт — ж/д — склад в глубине региона) мы предложили комбинированное решение: PP тканый мешок с усиленной ламинацией и дополнительным внутренним полиэтиленовым вкладышем повышенной толщины. Казалось бы, перестраховка.

Однако на этапе приемки в порту выяснилось, что часть вагонов перед отправкой стояла под открытым небом в условиях морского тумана и соленых брызг. Обычная ламинация могла бы подвергнуться коррозионному воздействию. Наш вариант с двойной защитой себя оправдал — рекламаций по влажности не было. Этот опыт показал, что для ж/д перевозок, особенно с участием морских или речных перевалок, нужно учитывать не только ?сухую? часть пути, но и условия временного хранения на стыках логистики. Информацию о таких нюансах можно глубже изучить на ресурсах производителей, которые имеют опыт в комплексных поставках, например, на сайте ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО). Эта компания, как интегрирующая производство и торговлю промышленная группа с заводами в Китае и представительствами в разных регионах, часто сталкивается с подобными нестандартными задачами в поставках упаковки для химической и минеральной продукции.

Кстати, после этого случая мы начали всегда уточнять у клиента не просто маршрут ?от пункта А в пункт Б?, а все точки возможной перевалки и длительного (более 2 суток) ожидания. Это меняет требования к упаковке.

Ошибки, которых можно избежать

Самая распространенная — экономия на качестве нити и добавках. Дешевая нить без должной УФ-стабилизации уже через месяц на открытой площадке теряет до 30% прочности. А ж/д перевозка — это как раз история про недели. Мешок может быть идеальным на выходе с завода, но на входе на склад получателя он уже будет ослаблен. Нужно требовать у поставщика сертификаты или тесты именно на светостабильность.

Вторая ошибка — игнорирование климатического пояса. Мешки, которые отлично везут груз по югу России летом, могут вести себя иначе зимой в Сибири. Полипропилен становится хрупким на морозе. Для низкотемпературных перевозок нужны специальные рецептуры сырья. Об этом часто забывают, заказывая ?универсальный? мешок.

И третье — недооценка человеческого фактора при погрузке. Даже самый прочный мешок можно порвать крюком или острым краем оборудования. Мы однажды проводили инструктаж для грузчиков на терминале клиента — просто показали, как правильно захватывать мешок, какие зоны самые уязвимые. Количество инцидентов с повреждениями снизилось заметно. Иногда решение лежит не в области материалов, а в области организации процесса.

Выбор поставщика: на что смотреть кроме цены

Цена за штуку — это только вершина айсберга. Для ж/д перевозок критична стабильность качества от партии к партии. Сегодня мешок выдерживает 5 падений с высоты 1 метр, а завтра — только 3. Это катастрофа. Поэтому важно работать с производителями, которые контролируют весь цикл — от гранул до готового изделия. Как, например, группа ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ, которая имеет собственные производственные предприятия. Их опыт экспорта в разные страны, включая регионы с жесткой логистикой, говорит о том, что они понимают важность адаптации продукции под конкретные условия перевозки, будь то морская влажность или континентальный перепад температур.

Нужно запрашивать не просто образцы, а пробную партию для тестовых отправок. Лучше смоделировать реальные условия: погрузить несколько поддонов в вагон, отправить по тому же маршруту, пусть и с балластом, и посмотреть, что будет на выходе. Никакие лабораторные тесты не заменят этого.

И конечно, техническая поддержка. Поставщик должен не просто продать, а помочь сформировать корректное ТЗ. Хороший признак, когда менеджер задает много уточняющих вопросов про груз, про оборудование для погрузки, про сроки нахождения в пути и условия хранения. Это значит, он мыслит категориями реальной эксплуатации, а не только продаж.

В итоге, PP мешки для железнодорожных перевозок — это всегда компромисс между прочностью, защитными свойствами, удобством обращения и стоимостью. Идеального решения на все случаи нет. Но есть путь — глубокое погружение в детали конкретной логистической схемы и тесный диалог с производителем, который готов в эти детали вникать. Только тогда упаковка становится надежным звеном в цепи, а не ее слабым местом, о котором вспоминают, когда уже приходится собирать рассыпанный по полу вагона груз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кормовой тканый мешок

Кормовой тканый мешок -

Пакеты с едой

Пакеты с едой -

Строительная упаковка FIBC большая сумка

Строительная упаковка FIBC большая сумка -

Лесная упаковка FIBC большая сумка

Лесная упаковка FIBC большая сумка -

Многослойный бумажный пакет

Многослойный бумажный пакет -

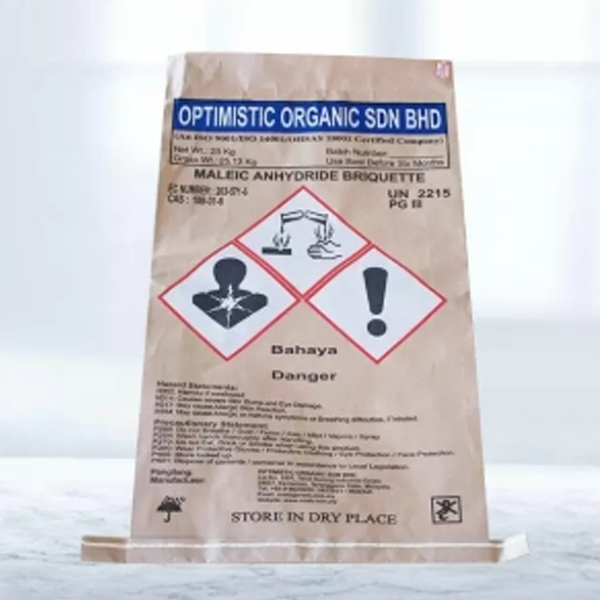

Химический тканый мешок

Химический тканый мешок -

Тканые мешки для химикатов

Тканые мешки для химикатов -

Большая сумка

Большая сумка -

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS -

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

Пакет с хлопьями

Пакет с хлопьями -

Бумажно-пластиковый-Рыболовные сумки

Бумажно-пластиковый-Рыболовные сумки

Связанный поиск

Связанный поиск- Поставщики мешков с железным порошком

- Ведущие покупатели полипропиленовых тканых мешков для кормов

- Производители полипропиленовых мешков 100x150

- Завод по производству полипропиленовых мешков 25 кг

- Поставщики цементного раствора в мешках по 25 кг

- Поставщики полипропиленовых мешков 25 кг

- Цена на полипропиленовые мешки 50 кг

- Цена мешка для асфальта

- Поставщики 50 фунтов тканых полипропиленовых мешков

- Ведущий покупатель мешков для риса