Промышленные полипропиленовые тканые мешки

Когда слышишь ?полипропиленовые тканые мешки?, многие сразу представляют стандартные FIBC — те самые ?биг-бэги? на тонну. Но это лишь верхушка айсберга. В реальности, под этим термином скрывается целый спектр решений, от которых зависит не только логистика, но и сохранность продукта на протяжении всей цепочки. Частая ошибка — считать их все одинаковыми, выбирая лишь по цене за килограмм. На деле, разница в сырье (первичный или вторичный гранулят), плотности ткани (denier), типе плетения и, что критично, в конструкции шва и наличии дополнительных барьерных слоев — это то, что отделяет успешную поставку от разочарования на разгрузке. У нас в группе ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) через это прошли не раз, нарабатывая опыт, который не найти в стандартных каталогах.

Сырье: где кроется главный компромисс

Начну с основы — полипропиленовой нити. Рынок завален предложениями ?дешевых? мешков, и часто эта дешевизна достигается за счет использования вторичного сырья — регранулята. Для неответственных грузов, вроде строительного мусора или щебня, возможно, и сойдет. Но как только речь заходит о пищевых продуктах (сахар, мука), минеральных удобрениях или, тем более, химических веществах, здесь вторичка — это русская рулетка. Нить из регранулята имеет нестабильную прочность на разрыв, может содержать посторонние включения и, что важно, часто имеет повышенную миграцию запахов. Был у нас случай с какао-порошком: клиент сэкономил, купив ?бюджетные? мешки у другого поставщика, а потом весь груз пришлось списывать — продукт впитал посторонний химический запах от тары. После такого понимаешь, почему в ЧЭНДА для пищевых и химических сегментов мы настаиваем на использовании первичного полипропилена. Да, дороже. Но это страховка от многомиллионных рекламаций.

Плотность, измеряемая в den (денье), — это еще один параметр, который нельзя брать ?на глаз?. Мешок в 1000 den выдержит один тип нагрузки, а для тяжелых абразивных материалов, вроде цемента или металлической стружки, уже нужны 1500 den и выше, плюс специальное ламинирование. Часто клиенты просят ?покрепче?, но не готовы платить за повышенную плотность. Приходится объяснять на пальцах: представьте, вы везете гранулированный полимер на расстояние в 5000 км с двумя перевалками. Слабая ткань может просто протереться в углах от трения в контейнере. Мы для таких случаев разработали линейку с усиленными углами и ламинацией BOPP-пленкой — она не только добавляет прочности, но и создает барьер для влаги и пыли, что для того же полимера или комбикорма критически важно.

А вот с цветом нити — отдельная история. Стандартный белый или полупрозрачный — это чаще всего первичное сырье. Добавление цветного пигмента (для маркировки или защиты от УФ-излучения) — это дополнительная обработка, которая также влияет на эластичность нити. Зеленые или коричневые УФ-стабилизированные мешки для долгого хранения на открытых площадках — must-have, но и тут есть нюанс: некачественный пигмент может выгорать или, хуже того, мигрировать в продукт. Поэтому мы всегда запрашиваем у поставщиков пигментов сертификаты соответствия для пищевых и feed-контактов.

Конструкция: шов, который держит, и клапан, который закрывается

Если ткань — это мышцы мешка, то швы — его суставы. Самый слабый элемент в любой мягкой таре. Чаще всего разрывы происходят именно по шву, особенно при динамической нагрузке (погрузка-разгрузка краном). Стандартный шов ?оверлок? для легких грузов до 500 кг еще работает, но для полноценных FIBC на кг необходим плоский шов с несколькими строчками (чаще всего 3-4 нити). В ЧЭНДА после нескольких инцидентов с расслоением шва под сыпучими материалами высокого давления (типа прессованных минеральных концентратов) мы пересмотрели стандарты и внедрили для тяжелых серий шов с дополнительной лентой-усилителем. Это увеличило себестоимость, но снизило количество претензий на порядок.

Отдельная головная боль — мешки с клапаном (PP тканый ламинированный мешок с клапаном). Казалось бы, удобно: засыпал продукт, закрыл клапан — и нет пыления. На практике же некачественно вшитый клапан или неправильно рассчитанная его геометрия приводят к тому, что он либо не закрывается под завязку, либо, наоборот, его невозможно открыть для выгрузки. Помню проект для одного из химических холдингов — они закупали удобрения в мешках с клапаном, а на автоматической линии разгрузки эти клапаны постоянно зажевывало. Оказалось, что поставщик делал клапан из более жесткой, неэластичной ткани. Пришлось совместно с инженерами нашего завода в Циндао перепроектировать выкройку и подобрать более мягкий ламинат. Теперь этот кейс у нас как учебный для технологов.

И конечно, стропы. Петлевые или плоские? Материал — тоже полипропилен, но плетение и способ вшива в ?уши? мешка — это целая наука. Плоские стропы считаются более безопасными для крановой погрузки, они меньше перетираются. Но их сложнее правильно вшить, чтобы нагрузка распределялась равномерно. Мы проводили испытания на разрыв и усталостную прочность и пришли к выводу, что для большинства стандартных задач оптимальны именно плоские стропы с двойной строчкой вшива. Но для сверхтяжелых или опасных грузов (например, расплавленная сера) уже нужна индивидуальная конструкция с дополнительными ребрами жесткости.

Ламинирование и барьерные свойства: когда нужна не просто ткань

Стандартный тканый полипропилен — материал пористый. Он дышит, что хорошо для продуктов, которым нужна вентиляция (например, некоторые овощи). Но для 95% промышленных грузов нужна защита от влаги, пыли и просыпания мелких фракций. Вот здесь и вступает в игру ламинирование. Самый распространенный вариант — ламинация BOPP-пленкой (биаксиально-ориентированный полипропилен). Она создает герметичный барьер. Но и тут не все просто. Толщина пленки, способ ламинации (экструзия или ламинация готовой пленкой) — все влияет на итоговую прочность и гибкость мешка. Слишком толстый слой делает мешок ?дубовым?, он может треснуть на сгибе при низких температурах. Слишком тонкий — порвется при наполнении.

Для продуктов с высокой гигроскопичностью (каустическая сода, некоторые виды удобрений) или с резким запахом (кормовые добавки) одного BOPP-слоя может быть недостаточно. Тут нужны комбинированные барьеры, например, слой алюминиевой фольги или специальные полиэтиленовые соэкструзионные пленки. У нас на сайте в разделе продукции это отражено как отдельные высокотехнологичные линейки. Но в живом общении с клиентом мы всегда сначала выясняем: а что именно вы пакуете? При каких условиях хранится и транспортируется? Был опыт, когда для одного немецкого заказчика пищевых ингредиентов мы разработали мешок с комбинированным барьером PE/EVOH/PE, который обеспечивал практически нулевую проницаемость для кислорода и влаги. Это уже не просто тара, а часть системы сохранности продукта.

И важный практический момент: ламинирование должно быть равномерным. Некачественная ламинация видна невооруженным глазом — появляются пузыри, отслоения, ?морщины?. В процессе наполнения такие дефекты становятся точками напряжения и разрыва. На наших производствах в Китае и ЮВА за этим следят автоматические системы контроля с камерами, но человеческий глаз опытного мастера на выходе с линии — последний и самый важный рубеж. Часто именно он замечает мелкие аномалии, которые машина может пропустить.

Логистика и реальные нагрузки: что не покажут в лаборатории

Лабораторные испытания на разрыв и растяжение — это хорошо. Но реальная жизнь жестче. Мешок в лаборатории лежит на ровной поверхности. В реальности его могут сбрасывать с высоты, тащить по бетонному полу, ставить в несколько ярусов, подвергать длительной вибрации в трюме судна или в фуре. Именно поэтому для нас в ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ так важен фидбэк от наших торговых представителей в Южной Америке и ЮВА — они видят, как продукция ведет себя в самых суровых условиях высокой влажности, соляных брызг, экстремальных температур.

Один из ключевых уроков: статическое электричество. При пересыпании сухих порошков (мука, крахмал, химические порошки) внутри промышленных полипропиленовых тканых мешков может накапливаться мощный заряд. Это не только опасно с точки зрения взрывопожароопасности (вспышки пыли), но и просто делает мешок ?липким? — он притягивает пыль и грязь, сложно штабелируется. Решение — внедрение антистатических нитей или проводящих полос в ткань для безопасного стекания заряда. Это теперь стандартная опция для многих наших контрактов в химической отрасли.

Еще один момент — маркировка. Кажется, мелочь. Но когда на складе стоит 10 000 мешков с разными партиями продукта, четкая, несмываемая печать с датой производства, номером партии и штрих-кодом — это необходимость. Мы перепробовали разные виды печати: флексопечать, термотрансфер, даже вышивку. Остановились на высококачественной флексопечати с износостойкими красками для стандартных задач и термотрансфере для мелких партий с переменными данными. Главное, чтобы краска не трескалась на сгибах и не отваливалась при трении.

Экономика и экология: долгий взгляд

Сегодня нельзя говорить об упаковке, не затрагивая тему устойчивого развития. Полипропиленовые тканые мешки, особенно качественные из первичного сырья, — продукт многократного оборота. Их можно использовать десятки раз, если обращаться аккуратно. А после окончания жизненного цикла полипропилен подлежит переработке. Мы активно продвигаем эту идею среди клиентов, особенно в Европе, где требования к цикличности экономики жестче. Наша группа даже запустила пилотный проект по приему использованных FIBC от постоянных клиентов для последующей регрануляции и производства технических изделий (не для пищевой упаковки, конечно). Это создает лояльность и снижает экослед.

С экономической точки зрения, самый дорогой мешок — это тот, который порвался. Потеря груза, простои на производственной линии, затраты на уборку, возможные штрафы за загрязнение — все это на порядки превышает экономию в 5-10 центов на одном мешке. Поэтому наш подход в ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) — не продавать самый дешевый продукт, а подбирать оптимальное по цене и качеству решение под конкретную задачу. Иногда это может быть простой неламинированный мешок для песка, а иногда — сложная инженерная конструкция с клапаном, барьерными слоями и антистатикой для дорогостоящего полимерного сырья. Экспортный опыт в 50 миллионов долларов в год как раз и складывается из тысяч таких ?небольших? правильных решений для химической, сельскохозяйственной и строительной отраслей.

В итоге, выбор мешка — это всегда системное решение. Нужно смотреть не на изолированную цену, а на общую стоимость владения и риски. И здесь опыт, подобный нашему, накопленный на шести производственных площадках и в работе с глобальными клиентами, оказывается бесценным. Это не про рекламу, а про понимание того, что стоит за каждым стежком и граммом полипропилена в том самом, казалось бы, простом промышленном мешке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многослойный бумажный пакет

Многослойный бумажный пакет -

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS -

Мешок для зерна

Мешок для зерна -

Почтовые мешки

Почтовые мешки -

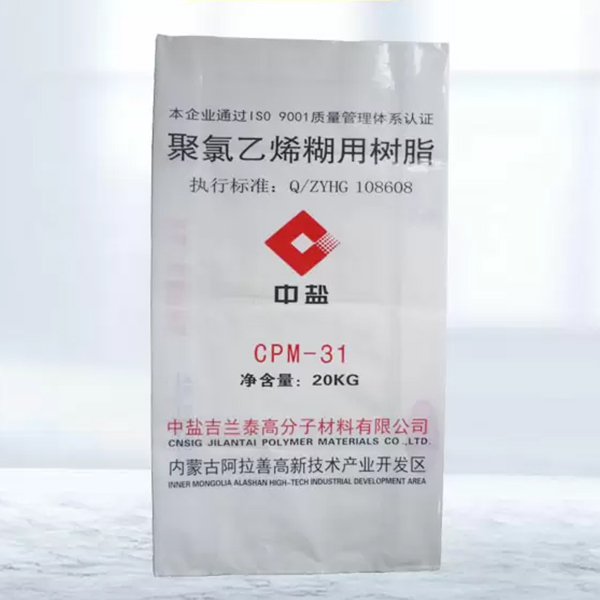

Химический тканый мешок

Химический тканый мешок -

Строительная упаковка FIBC большая сумка

Строительная упаковка FIBC большая сумка -

Строительные тканые мешки

Строительные тканые мешки -

СУМКА FFS

СУМКА FFS -

ПП тканое полотно

ПП тканое полотно -

Однослойная сумка с ручками FIBC большая сумка

Однослойная сумка с ручками FIBC большая сумка -

Химическая упаковка FIBC большая сумка

Химическая упаковка FIBC большая сумка -

Сельскохозяйственная упаковка FIBC большая сумка

Сельскохозяйственная упаковка FIBC большая сумка

Связанный поиск

Связанный поиск- Цены на тканые мешки для строительного мусора (полипропилен)

- мешки для сахара 5 кг

- Поставщики упаковочных мешков с вкладышами

- Производители упаковочных мешков

- Мешки для магниевого порошка

- Поставщики бумаги для цементных мешков

- Поставщики 1 тонна джамбо мешков

- Мешки для руды

- Завод по производству химических мешков

- Производители футерованных полипропиленовых мешков