PP мешки для рудных порошков

Когда слышишь ?PP мешки для рудных порошков?, многие сразу представляют стандартный биг-бэг, но на практике — это часто история про компромиссы, которые не всегда очевидны со стороны. Основная ошибка — считать, что главное здесь грузоподъемность. С рудными концентратами, особенно с тонкодисперсными порошками типа железорудного или цинкового, начинается совсем другая игра: пыление, статичность, гигроскопичность, абразивность. И мешок должен работать не просто как контейнер, а как часть технологической цепочки. Сам видел, как на погрузке из-за неправильно подобранного материала ламинации или конструкции шва облако пыли стояло такое, что техника безопасности просто останавливала все работы. И это не говоря уже о потерях продукта.

Где кроются реальные проблемы: неочевидные нюансы

Возьмем, к примеру, тот же железорудный концентрат. Казалось бы, плотный тканый полипропилен, и все в порядке. Но если в составе есть влага, даже минимальная, а мешок хранится на открытой площадке при перепадах температур — начинается процесс, который у нас на производстве называют ?потение?. Внутри конденсируется влага, порошок комкуется, а при вскрытии мешка на стороне клиента получается неоднородная масса. Это прямой конфликт. Поэтому простой PP тканый мешок без барьерного слоя — это лотерея. Нужна ламинация, но и тут не все просто: полиэтиленовая пленка, BOPP, комбинированные материалы — каждый работает по-разному в зависимости от фракции и химической активности порошка.

Еще один момент — статика. При пересыпании сухого мелкодисперсного порошка (например, некоторых медных концентратов) заряды бывают такие, что разряд может быть опасен. И антистатические добавки в нить — это не маркетинг, а необходимость. Но их эффективность нужно проверять в динамике, при реальной загрузке и разгрузке, а не по сертификату. Помню случай с поставкой на один из комбинатов в Казахстане: мешки прошли все лабораторные тесты, но на конвейере при быстром наполнении давали такой заряд, что пыль буквально прилипала к внутренним стенкам и не высыпалась. Пришлось оперативно менять рецептуру добавки и толщину нити.

И конечно, абразивность. Рудные порошки — это по сути мелкий песок, который работает как наждак. Особенно критичны углы и низ мешка, точки максимального напряжения. Частое решение — усиление дна дополнительным слоем ткани или особая, более плотная плетенка в этих зонах. Но это увеличивает вес и стоимость. Баланс здесь найти сложно: переусердствуешь с усилением — себестоимость взлетает, сделаешь слабее — на третьей погрузке получаешь просыпание по швам. Это всегда индивидуальный расчет под конкретный продукт и условия логистики.

Конструкция: почему клапан и форма имеют значение

Стандартный открытый верх или мешок с клапаном? Для рудных порошков это не вопрос удобства, а вопрос потерь и чистоты. PP мешки для рудных порошков с внутренним клапаном (часто называемые ?закрытая система?) — это практически must-have для автоматических линий фасовки. Клапан должен быть точно рассчитан по геометрии и жесткости, чтобы он легко открывался под напором продукта, но затем надежно закрывался, предотвращая обратное пыление. Некачественный клапан — это гарантированные 0.5-1% потерь на каждом мешке только за счет высыпания при транспортировке.

Форма мешка тоже играет роль. Для хранения штабелями лучше подходят мешки с четкими ?плечиками? (top lifting loops), которые обеспечивают стабильность штабеля. А для перевозки в контейнерах, где важна максимальная утилизация объема, часто используют более ?пузатые? модели без четких углов. Но здесь есть обратная сторона: такая форма создает неравномерное напряжение на стенки при подъеме краном. Видел, как на складе порвался именно такой, перегруженный по факту, ?оптимизированный? мешок. Разрыв пошел по шву, где нагрузка была максимальной.

Петли (lifting loops). Казалось бы, мелочь. Но их прочность и способ вплетения в основное полотно — это критичный узел. Петли из той же ленточной пряжи, что и основа, но с большей плотностью плетения, обычно надежнее. Сварные или прошитые петли — это точка потенциального разрыва. Особенно при морозе, когда полипропилен становится хрупким. Зимние поставки в Сибирь — это отдельный тест на прочность всех элементов конструкции.

Опыт поставок и адаптация: кейс с цинковым концентратом

Хорошо помню проект с поставкой PP мешков для цинкового концентрата на одно из предприятий, которое работает с ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО). Задача была нестандартная: продукт имел высокую гигроскопичность и склонность к слеживанию. Стандартный ламинированный мешок не подошел — внутри образовывалась ?корка?. Совместно с технологами Чэнды прорабатывали вариант с комбинированным барьерным слоем: внутренняя BOPP-пленка с очень низкой паропроницаемостью плюс дополнительный слой пищевого (да, именно пищевого) полиэтилена для эластичности. Это позволило резко снизить проникновение паров влаги извне и предотвратить комкование.

Важным было и решение по конструкции. Клиент использовал напольные весы и затаривание ?сверху?. Нужен был мешок с очень широким горлом и усиленными петлями для точного позиционирования на весах. Сделали пробную партию с измененной геометрией верхней части и более длинными, жесткими петлями. Это сработало. Сейчас эта модель в линейке у Чэнда как один из специализированных вариантов. Их опыт в производстве FIBC/BIG BAG для химической и минеральной продукции, указанный на сайте, в таких ситуациях очень кстати — они понимают, что нужно не просто продать мешок, а решить проблему хранения и транспортировки конкретного материала.

Был и обратный, неудачный опыт. Пытались для одного заказчика удешевить конструкцию, убрав ламинацию и предложив мешок из ткани с более плотным плетением. В теории — должно было работать. На практике — пыление при разгрузке было таким, что клиент вернул всю партию. Пришлось признать ошибку и компенсировать. Вывод: с рудными порошками экономия на барьерных свойствах почти всегда выходит боком. Лучше сразу закладывать в спецификацию соответствующие требования.

Логистика и хранение: что происходит за воротами завода

Часто все расчеты идут насмарку на этапе хранения и транспортировки. PP мешки для рудных порошков, заявленные как пятислойные и сверхпрочные, могут не выдержать длительного хранения под открытым небом под солнцем. Ультрафилет активно старит полипропилен, материал теряет эластичность и становится ломким. Рекомендовать клиентам накрывать паллеты брезентом — это не пустые слова, это продление жизни тары. Видел последствия, когда мешки, пролежавшие полгода на солнце, рвались при попытке их поднять штабелером.

Морские перевозки. Здесь главный враг — соль и влажность. Даже внутри контейнера. Мешки без качественной ламинации или с микротрещинами в пленке могут ?натянуть? влаги, и продукт в трюме придет в некондиционном состоянии. Особенно это критично для концентратов, которые идут на экспорт по контрактам с жесткими спецификациями по влажности. Поэтому для таких поставок мы всегда настаиваем на дополнительном тесте мешка на паропроницаемость в условиях, приближенных к морским.

Погрузо-разгрузочные работы. Крановые захваты, ?кошки? погрузчиков — все это оставляет следы. Мешок должен быть рассчитан не только на вертикальную нагрузку, но и на точечные удары и давление. Иногда помогает не увеличение плотности ткани по всей площади, а локальное усиление в виде дополнительных полипропиленовых ?нашлепок? в зонах вероятного контакта с техникой. Это дешевле, чем делать весь мешок из более тяжелой ткани, и часто эффективнее.

Взгляд в будущее: устойчивость и специализация

Сейчас все больше запросов не только на прочность, но и на возможность утилизации. С рудными порошками это сложно — мешок после использования часто загрязнен настолько, что его переработка нерентабельна. Но тенденция есть. Некоторые производители, включая крупные группы вроде ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО), экспериментируют с мономатериалами (например, полностью из полипропилена, включая ламинацию из того же материала), которые теоретически проще перерабатывать. Пока это дороже, но давление со стороны рынка и законодательства растет.

Еще один тренд — умная упаковка. Казалось бы, причем здесь рудный концентрат? Но уже есть пилотные проекты, где в ткань вплетается RFID-метка или датчик удара/влажности. Это позволяет отслеживать целостность груза и условия его транспортировки по всей цепи. Для дорогих концентратов цветных металлов это может быть оправдано. Пока это экзотика, но лет через пять может стать если не стандартом, то опцией для премиальных контрактов.

В целом, рынок PP мешков для рудных порошков движется от универсальности к глубокой специализации. Уже недостаточно сказать ?биг-бэг на тонну?. Нужно понимать гранулометрический состав, химическую активность, логистический маршрут и даже климатические условия на всем пути следования груза. И компании, которые, как Чэнда, имеют широкий технологический опыт и производственные мощности под разные задачи (о чем говорит их сайт с перечнем продуктов от FIBC до флекситанков), находятся в более выигрышном положении. Они могут предложить не просто тару, а инженерное решение, что в нашей области и является главным критерием надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена контейнерного мешка

- Завод по производству 50 мешков для сахара

- Ведущий покупатель тоннажных мешков для минеральных руд

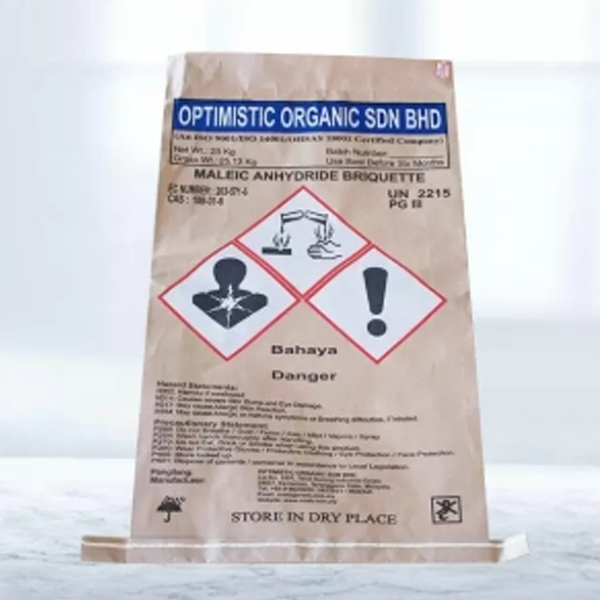

- МЕШОК ДЛЯ ХИМИКАТОВ

- Цена бумажного мешка с клапаном

- Завод по производству полипропиленовых строительных мешков 50кг

- Цена мешков для химикатов

- Завод зеленых полипропиленовых мешков

- Цена мешка для асфальта

- Производители мешков для муки 25 кг