PP мешки для огнеупорных материалов

Когда слышишь 'PP мешки для огнеупорных материалов', многие сразу думают о простых полипропиленовых мешках, только чуть плотнее. Это первое заблуждение. На деле, если речь идёт о действительно огнеупорных материалах — магнезите, шамоте, корунде — то требования к упаковке резко меняются. Это не просто тара, а часть логистики и сохранения свойств материала. Часто сталкивался с тем, что заказчик хочет сэкономить на мешках, а потом разбирается с просыпавшимся порошком или, что хуже, с изменением характеристик материала из-за влаги. Вот тут и начинается настоящая работа.

Ключевые отличия от стандартных PP мешков

Главное — это барьерные свойства. Обычный тканый полипропиленовый мешок хорошо дышит, что для многих продуктов — плюс. Но для огнеупоров это минус. Материал гигроскопичен, влага — его главный враг. Поэтому простой PP мешок не подходит. Нужна ламинация, причём качественная. Не та плёнка, что отслаивается после первой же погрузки. Мы в своё время перепробовали несколько вариантов ламинации BOPP, пока не нашли баланс между прочностью сварного шва и герметичностью. Были случаи, когда мешки с виду отличные, а на морозе при разгрузке ламинация трескалась, как стекло.

Плотность ткани — отдельная тема. Для тяжёлых, абразивных огнеупорных смесей 90-100 г/м2 — это часто минимум. Но и тут не всё линейно. Видел мешки высокой плотности, но с плохой переплетённостью нити — они быстрее истирались на углах. Опыт показал, что надёжнее работать с проверенными производителями полотна, где стабилен и сам материал, и технология ткачества. Например, в группе компаний ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) этот вопрос отработан на своих производствах, что видно по стабильности поставок. Их сайт https://www.chengda-pack.ru — это, по сути, каталог решений, где под разные задачи уже подобраны варианты основы и покрытия.

И третье — конструкция. Клапан, особенно для пылящих материалов, должен быть таким, чтобы при зашиве минимизировать пыление. Простая прямоугольная вставка не всегда спасает. Лучше себя показывают мешки с внутренним клапаном-сальником. Но и его изготовление — это вопрос точности раскроя и сшива. Небольшой перекос — и герметичность теряется.

Практические проблемы при погрузке, хранении и транспортировке

Теория — это одно, а вот когда на площадке начинается погрузка экскаватором... Тут выявляются все слабые места. Основная проблема — удары и падения с высоты. Углы мешка принимают на себя всю нагрузку. Даже при наличии защитных уголков из того же полипропилена, если они плохо пришиты или материал уголка слишком жёсткий, он может прорезать основной мешок. Был у меня неприятный опыт с партией мешков под шамот, где уголки были приварены ультразвуком, но при морозе -20°C сварка дала микротрещины. В итоге — несколько порванных мешков и недовольный клиент.

Хранение на открытом воздухе. Казалось бы, ламинация защищает. Но если мешки сложены в несколько ярусов под солнцем, нижние ряды испытывают колоссальное давление. Ламинация может не выдержать, особенно на швах. Добавь к этому ультрафиолет, который старит полипропилен. Поэтому для долгого хранения вне склада лучше рассматривать мешки с УФ-стабилизаторами в составе нити или ламинации. Это нечастая опция, но она есть у крупных производителей, которые думают о сложных условиях эксплуатации.

Транспортировка морем. Конденсат — бич всех грузов. Даже в контейнере. Мешок должен быть не просто влагостойким, а именно влагонепроницаемым на время рейса. Здесь важна целостность ламинационного слоя. Одна микроскопическая пора, незаметная при приёмке, — и за месяц плавания материал может набрать критическую влагу. Всегда настаиваю на проверке партии на целостность покрытия, хоть выборочно. Сейчас некоторые поставщики, та же ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ, предлагают мешки с многослойной комбинированной ламинацией (BOPP+PE), которые показывают себя в таких условиях гораздо лучше.

Выбор поставщика: на что смотреть кроме цены

Цена за штуку — это последний показатель. Первое — это стабильность параметров. Заказывал ты мешки плотностью 95 г/м2, а в партии плавающая плотность от 92 до 100. Для автоматической линии фасовки это катастрофа. Поэтому важно, чтобы у производителя был контроль качества на всех этапах: от получения гранул ПП до ткачества и печати. Группа компаний, интегрирующая производство, как ООО ЧЭНДА, здесь имеет преимущество — они контролируют цепочку.

Второе — возможность кастомизации. Под каждый вид огнеупорного материала, под каждую фасовочную машину может потребоваться своя доработка: размеры, форма клапана, расположение петель для биг-бэгов, состав ламинации. Универсальных решений нет. Хороший поставщик не просто продаёт из каталога, а технически консультирует. На их сайте chengda-pack.ru видно, что ассортимент широкий — от стандартных тканых мешков до ламинированных и сверхмощных полиэтиленовых, а значит, есть из чего выбрать и что адаптировать.

Третье — упаковка и логистика самих мешков. Казалось бы, мелочь. Но когда тебе привозят мешки в кипах, перетянутых ремнями, которые врезаются в нижние слои и деформируют их, или когда паллеты разваливаются при перегрузке — это дополнительные потери и головная боль. Опытный поставщик упаковывает свою продукцию для безопасной международной перевозки.

Эволюция требований и будущее упаковки

Раньше главным было 'выдержит вес'. Сейчас требования усложнились. Входит в моду экологичность, но для огнеупоров это сложный вопрос. Биоразлагаемые добавки в полипропилен могут снижать прочность. Пока что более реалистичный тренд — это повышение перерабатываемости. Мешки из мономатериала (ПП ткань + ПП ламинация) легче утилизировать, чем комбинированные с PE. Но их барьерные свойства часто ниже. Идёт поиск компромисса.

Ещё один запрос — это 'умная' упаковка. Не в смысле чипов, а в смысле индикации. Например, индикаторы нарушения герметичности или воздействия влаги. Пока это дорого и не стало массовым, но для дорогих сортов огнеупорных материалов уже рассматривается. Это было бы спасением от спор о том, где произошло нарушение — при производстве мешка или уже на объекте у клиента.

И конечно, автоматизация. Всё больше фасовочных линий — полностью автоматические. Мешок должен идеально ложиться в зажимы, клапан — точно позиционироваться под головку. Это требует ювелирной точности в пошиве и стабильности размеров. Любой разброс — и линия встаёт. Поэтому будущее за производителями, которые могут гарантировать эту точность на больших партиях. Судя по масштабам и наличию нескольких заводов, такие игроки, как ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ, ориентированы именно на крупные, стабильные контракты, где качество и повторяемость — на первом месте.

Личный итог и рекомендация

Работая с PP мешками для огнеупорных материалов, пришёл к выводу, что это не область для экспериментов и экономии на таре. Скупой платит дважды, когда речь идёт о порче дорогостоящего сырья. Лучше один раз провести испытания мешка в реальных условиях (заполнение, падение, транспортировка, хранение) с конкретным материалом.

Выбирать поставщика нужно не по красивым картинкам, а по технической документации, отзывам о стабильности и по готовности решать нестандартные задачи. Важно, чтобы у компании была своя производственная база, а не только торговый офис. Как, например, у уже упомянутой группы, которая имеет шесть производственных предприятий и экспортирует продукцию на серьёзные суммы, что говорит о её устойчивости и опыте в международных поставках.

В итоге, правильный мешок — это тот, который забываешь после отгрузки. О нём не вспоминают, потому что с ним нет проблем. Он просто выполнил свою работу: сохранил материал сухим, чистым и доставил его в целости. Достичь этого можно только вниманием к деталям и сотрудничеством с профессионалами, которые понимают суть процесса, а не просто продают полипропилен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПП тканое полотно

ПП тканое полотно -

Химическая упаковка FIBC большая сумка

Химическая упаковка FIBC большая сумка -

Сельскохозяйственная упаковка FIBC большая сумка

Сельскохозяйственная упаковка FIBC большая сумка -

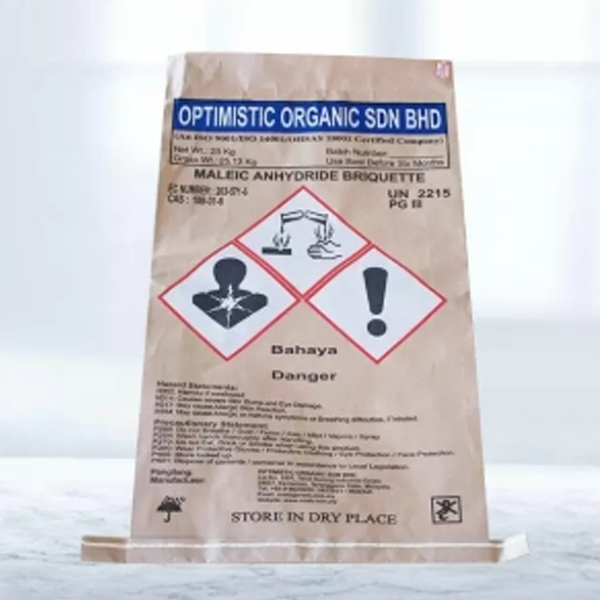

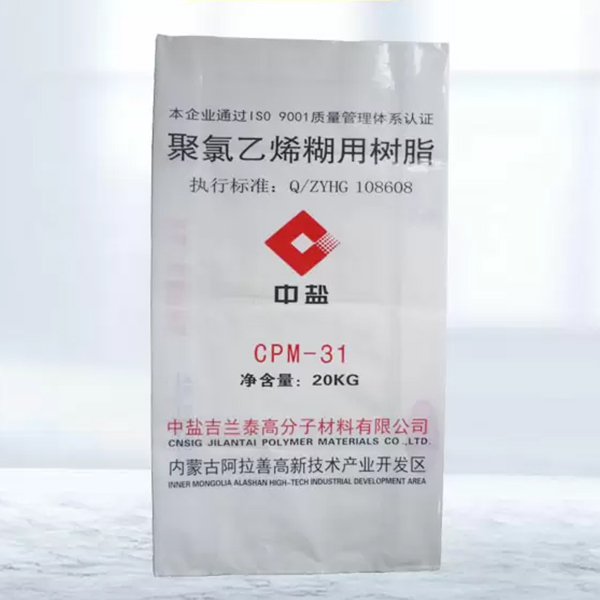

Тканые мешки для химикатов

Тканые мешки для химикатов -

СУМКА FFS

СУМКА FFS -

FIBC Большой мешок

FIBC Большой мешок -

Пакет с хлопьями

Пакет с хлопьями -

ПП тканое полотно

ПП тканое полотно -

ПП тканое полотно

ПП тканое полотно -

Упаковка для рыболовства FIBC большая сумка

Упаковка для рыболовства FIBC большая сумка -

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS -

Бумажно-пластиковый-Рыболовные сумки

Бумажно-пластиковый-Рыболовные сумки

Связанный поиск

Связанный поиск- Ведущий покупатель мешков 1000 кг

- Ведущий покупатель полипропиленовых мешков 50 кг

- Биг-бэги для замороженной рыбы и креветок

- Основной покупатель бумажных мешков для гипса

- Цена на мешки для сахара

- Биг-бэги для пшеницы

- Биг-бэги для соли

- Поставщики цементного раствора в мешках по 25 кг

- Ведущий покупатель тоннажных мешков для минеральных руд

- Цена мешка для негабаритных грузов