Ламинированные влагозащитные PP мешки

Когда слышишь ?ламинированные влагозащитные PP мешки?, многие сразу представляют обычный тканый мешок с блестящим слоем. Но тут кроется первый подводный камень: ламинация ламинации рознь. Можно нанести тонкий слой BOPP-плёнки для защиты от пыли и лёгкой влаги, а можно делать многослойную экструзионную ламинацию с барьерными свойствами. Часто заказчики, особенно в сельском хозяйстве или при работе с минеральными удобрениями, просят ?влагозащитный мешок?, но не всегда могут чётко сформулировать, от какой именно влаги и в каких условиях. От этого зависит и выбор материала, и технология, и, конечно, цена. Я много раз сталкивался с ситуацией, когда клиент, сэкономив на этапе разработки спецификации, потом получал претензии по качеству. Поэтому всегда начинаю с вопросов: что внутри, как хранится, как транспортируется, какие риски?

Технология: где тонко, там и рвётся

Основу, понятно, составляет тканый полипропиленовый рукав. Но ключевое — это процесс ламинации. Экструзионная ламинация полиэтиленом — это классика для серьёзной влагозащиты. Плёнка не просто клеится, а как бы вплавляется в структуру ткани под температурой. Важнейший параметр — толщина слоя ламинации. Для большинства химических продуктов, скажем, сульфата аммония или комбикорма, достаточно 20-25 микрон. Но если речь идёт о продукте с остаточной влажностью или о хранении под открытым небом (пусть и кратковременном), лучше смотреть в сторону 30-40 микрон. Проблема в том, что слишком толстый слой делает мешок жёстким, он хуже штабелируется и может давать трещины по сгибам. Нужен баланс.

Одна из частых проблем на производстве — неравномерность нанесения расплава. Если экструдер ?плюёт? или температура нестабильна, получаются участки с разной адгезией. Внешне мешок может выглядеть идеально, но после наполнения и пары перегрузок в этих слабых точках появляются микротрещины. Влага проникает незаметно, и содержимое отсыревает. Контроль на линии — это не только замер толщины, но и регулярные peel-тесты (тесты на отслаивание) прямо с полотна. Мы на своих площадках, например, на заводе в Циндао, ввели обязательный контроль каждого нового рулона основы перед ламинацией. Мелочь, но она снижает брак процентов на 5-7.

Ещё один нюанс — краска. Печать на ламинированную поверхность — отдельная история. Если нужна стойкая маркировка, которая не сотрётся при трении в контейнере, лучше выбирать флексопечать с двухкомпонентными красками. Шелкография выглядит ярче, но менее устойчива к истиранию. Иногда клиенты требуют печатать на уже ламинированном полотне — это возможно, но краска ложится иначе, чем на неламинированный PP. Приходится подбирать связующие. Был у меня опыт поставки партии ламинированных влагозащитных PP мешков для какао-бобов в Южную Америку. Заказчик настоял на сложном логотипе с мелким шрифтом на уже выбранной нами ламинации. В итоге после тестовой печати пришлось менять тип краски, чтобы текст не ?плыл?. Сроки сдвинулись, но проблем при транспортировке удалось избежать.

Барьерные свойства: мифы и реальность

Слово ?влагозащитный? часто понимают как ?водонепроницаемый?. Это не так. Стандартный ламинированный мешок защищает от насыпной влаги, конденсата, повышенной влажности воздуха. Но если мешок упадёт в лужу или его будут поливать из шланга, вода рано или поздно найдёт путь — через швы, через микропоры в местах переплетения нитей основы. Для настоящей гидроизоляции нужны другие решения, например, вставка из полиэтиленового вкладыша или использование более толстых барьерных плёнок. Но это уже другая цена и другая конструкция.

Интересный момент — статичность. Полипропилен склонен накапливать статическое электричество, особенно в сухом климате. Ламинация полиэтиленом немного снижает этот эффект, но не устраняет полностью. Для продуктов, чувствительных к пыли (например, некоторые виды пищевых добавок или высококачественная мука), это критично. При выгрузке может происходить прилипание мелких частиц к внутренней поверхности. Решение — использование антистатических добавок в состав ламинационного слоя или, что дороже, нанесение специального покрытия. Но такие мешки уже не назовёшь стандартными, это штучный продукт под конкретный техзадание.

Проводили как-то испытания для одного химического холдинга. Они перевозили гранулированный полимер через несколько климатических зон — от влажного порта до сухого континентального склада. Нужно было гарантировать, что свойства продукта не изменятся. Мы сделали несколько пробных партий с разной толщиной ламинации и отправили их в ?путешествие? вместе с датчиками влажности внутри. Результаты показали, что ключевым оказался не столько сам мешок, сколько качество шва и конструкция клапана (если он есть). Влага подсасывалась именно через микрощели в прошитом шве. Пришлось дорабатывать технологию прошивки и дополнительно проклеивать шов с изнанки лентой. После этого показатели пришли в норму.

Кейсы и провалы: чужой опыт дорогого стоит

Расскажу про один неудачный опыт, который многому научил. Несколько лет назад был заказ на мешки для гипсовой штукатурки. Продукт гигроскопичный, требовалась хорошая защита. Заказчик сэкономил и выбрал самый тонкий вариант ламинации — 15 микрон, мотивируя это тем, что мешки будут сразу идти в строительный супермаркет и храниться внутри помещений. Мы сделали, отгрузили. Через три месяца — рекламация: продукция в углах мешков слежалась в комки. Стали разбираться. Оказалось, что на складе розничной сети мешки хранились паллетами у разгрузочной двери, которая зимой часто открывалась. Перепад температур вызывал конденсат именно в углах нижних мешков в паллете. Тонкая ламинация не справилась с постоянным циклом ?намокание-высыхание?. Вывод: нельзя полагаться только на условия, прописанные в договоре. Нужно заранее прогнозировать наихудший сценарий логистики и хранения и предлагать решение под него. Теперь для подобных продуктов мы сразу рекомендуем ламинацию от 25 микрон и обращаем на это особое внимание, как делают, например, в компании ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО), где подход к спецификациям всегда очень детальный.

А вот позитивный пример — работа с минеральными удобрениями для экспорта в страны Юго-Восточной Азии. Клиенту нужны были ламинированные PP мешки для морской перевозки. Главный риск — солёный влажный воздух, который агрессивен к металлической фурнитуре (если она есть) и может проникать через поры. Сделали ламинацию в 35 микрон полиэтилена с добавкой, повышающей стойкость к УФ-излучению (на палубе контейнеров может быть солнечно). Дополнительно все мешки были упакованы в термоусадочную плёнку на паллетах, чтобы создать дополнительный барьер от солёных брызг. Год спустя получили благодарность — вся продукция дошла без потерь. Это тот случай, когда немного перестраховаться на этапе производства оказалось дешевле, чем возможные потери товара.

Часто проблемы возникают на стыке ответственности. Производитель мешков отвечает за целостность самого мешка. Но финальные свойства упаковки определяются ещё и качеством зашивки на фасовочной линии заказчика. Тупая или перегретая игла на швейной машине может пробить ламинационный слой, создавая точку входа для влаги. Мы начали предлагать клиентам не просто мешки, а консультацию по настройке их фасовочного оборудования. Иногда достаточно прислать фото или видео процесса, чтобы понять, где возникает риск. Это создаёт долгосрочные отношения и снижает количество спорных ситуаций.

Рынок и выбор поставщика: на что смотреть кроме цены

Сейчас на рынке много предложений по влагостойким ламинированным мешкам. Китайские, российские, турецкие производители. Цена за штуку может отличаться в разы. Но гнаться за самой низкой ценой — прямой путь к потерям. Первое, что я спрашиваю у нового поставщика (или анализирую, если это наш завод, как филиалы Чэнда в Азии), — это происхождение сырья. Качественный полипропиленовый рафимер — забота. Если используют вторичный гранулят или низкокачественный первичный, плотность и прочность на разрыв будут ниже. Это можно проверить только в лаборатории, но косвенный признак — стабильность цвета основы. Мешки с большим количеством чёрных точек или разными оттенками в партии — тревожный сигнал.

Второй момент — производственные мощности. Ламинация — это непрерывный процесс. Если линия часто останавливается, возможны ?холодные швы? — места стыка полотен, где адгезия хуже. Хороший завод, такой как производственные предприятия группы ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ, имеет длинные непрерывные линии, что минимизирует такие риски. Стоит поинтересоваться, как организован контроль качества: выборочный или сплошной? Как часто калибруют оборудование для нанесения ламинации?

Третье — упаковка и логистика. Качественные ламинированные мешки, упакованные в пачки, не должны быть смяты или перетянуты стропами так, что ламинация слипается. Это портит внешний вид и может повредить слой. Опытный поставщик понимает, как правильно палетизировать продукцию для длительной перевозки, особенно если это экспорт. На сайте chengda-pack.ru видно, что компания имеет прямой опыт экспортных поставок в разные регионы, а это значит, что они знают эти нюансы не понаслышке.

И последнее — гибкость. Способен ли поставщик сделать пробную партию под ваш продукт? Провести тесты? Или предлагает только стандартные решения из каталога? В упаковке мелочей не бывает. Удачный выбор ламинированного влагозащитного PP мешка — это всегда компромисс между стоимостью, защитными свойствами и технологичностью на линии фасовки. И этот выбор лучше делать, опираясь на технический диалог с производителем, а не только на коммерческое предложение.

Взгляд вперёд: экология и новые материалы

Тренд на экологичность медленно, но доходит и до сектора промышленной упаковки. Стандартный полипропилен с полиэтиленовой ламинацией — материал перерабатываемый, но на практике его редко отправляют на рециклинг из-за сложности разделения слоёв и возможных загрязнений. Возрастает интерес к моно-материалам — например, к ламинации тем же полипропиленом, но иного типа, чтобы вся конструкция оставалась в одной полимерной группе. Это упрощает переработку. Но пока такие решения дороже и могут уступать в барьерных свойствах классическому PE-ламинату.

Ещё одно направление — биоразлагаемые добавки. Но здесь нужно крайне осторожно работать с формулировками. Мешок с добавкой, ускоряющей распад под воздействием ультрафиолета, не разложится на тёмном складе. А если разложится раньше времени — потеряет защитные свойства. Это палка о двух концах. Пока что для ответственных грузов, где защита продукта — приоритет, классические проверенные решения надёжнее.

Что точно будет развиваться — это ?умная? упаковка. Не в смысле чипов, а в смысле индикаторов. Уже есть решения с индикаторными полосками, меняющими цвет при превышении критического уровня влажности внутри мешка. Для дорогостоящих продуктов, таких как специальные химикаты или премиальные пищевые ингредиенты, это может стать страховкой и инструментом разрешения споров при транспортировке. Внедрение таких элементов, конечно, удорожит влагостойкий мешок, но для нишевых рынков это оправданно.

В итоге, возвращаясь к началу. Ламинированные влагозащитные PP мешки — это не просто товарная позиция в каталоге. Это инженерное решение, которое требует понимания физики процесса, химии продукта и реалий логистики. Самый главный совет, который я могу дать, исходя из своего опыта: не стесняйтесь задавать поставщику детальные вопросы, требуйте образцы для тестов в своих условиях и смотрите на компанию в целом — её опыт, производственную базу и готовность вникать в вашу задачу. Как раз такой комплексный подход и демонстрируют крупные промышленные группы, интегрирующие производство и логистику, что позволяет им предлагать не просто мешки, а работоспособные упаковочные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПП мешок клапана

ПП мешок клапана -

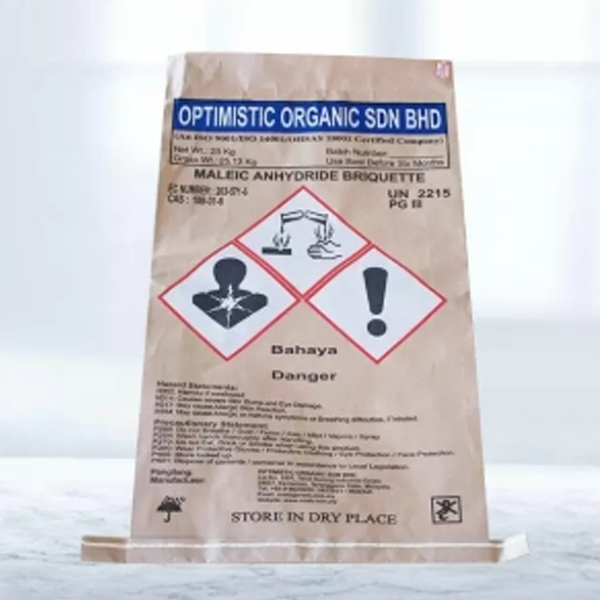

Химический тканый мешок

Химический тканый мешок -

Сумка для упаковки пищевых продуктов

Сумка для упаковки пищевых продуктов -

Многослойный бумажный пакет

Многослойный бумажный пакет -

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

Бумажно-пластиковый-Рыболовные сумки

Бумажно-пластиковый-Рыболовные сумки -

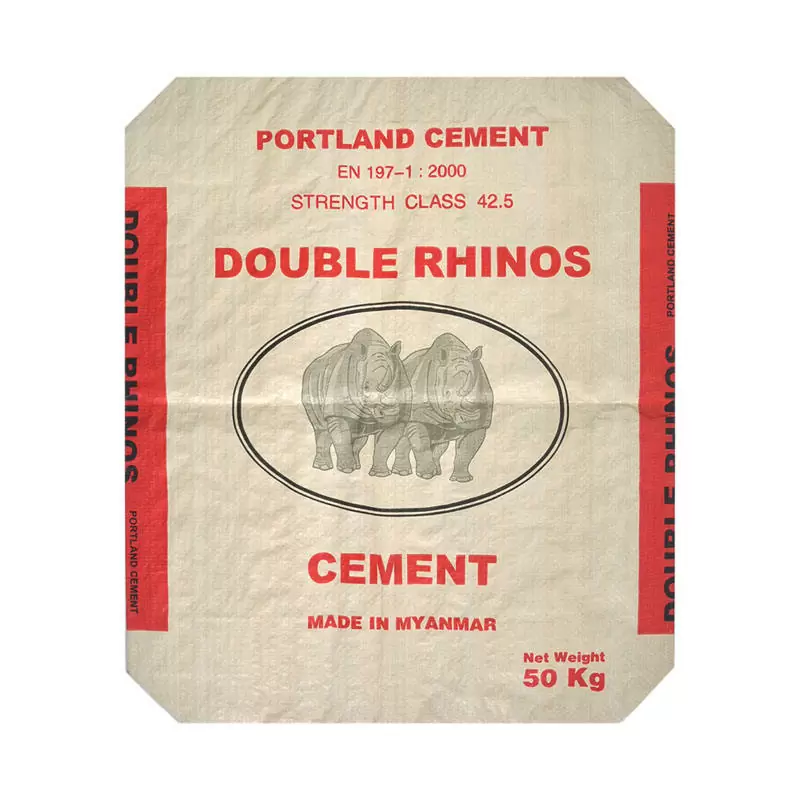

Строительные тканые мешки

Строительные тканые мешки -

Большая сумка

Большая сумка -

ПП тканое полотно

ПП тканое полотно -

Карман с бумажным клапаном

Карман с бумажным клапаном -

ПП тканое полотно

ПП тканое полотно -

Тканые мешки для химикатов

Тканые мешки для химикатов

Связанный поиск

Связанный поиск- Бумажно-пластиковые мешки для гранулированных материалов

- Цена мешка для негабаритных грузов

- Цена полипропиленовых мешков с вкладышем

- Производители мешков для цементной смеси

- Рудный песок тонна мешок

- Цена ПП мешок для сыпучих продуктов

- мешки полипропиленовые большие 120х160 купить

- Производители мешков для магниевой пудры

- Поставщики полипропиленовых мешков

- Удобрение FIBC