Завод по производству мешков для удобрений

Планируете открытие или модернизацию завода по производству мешков для удобрений? Этот обзор охватывает ключевые этапы выбора и заказа необходимого оборудования, от выбора типа мешков до финальной отгрузки. Узнайте о различных типах оборудования, важных технических характеристиках и критериях выбора поставщика, чтобы обеспечить эффективное и прибыльное производство.

1. Анализ рынка и выбор типа мешков

Первым шагом в организации завода по производству мешков для удобрений является анализ рынка и определение типов мешков, которые будут пользоваться наибольшим спросом. Наиболее распространенные типы включают:

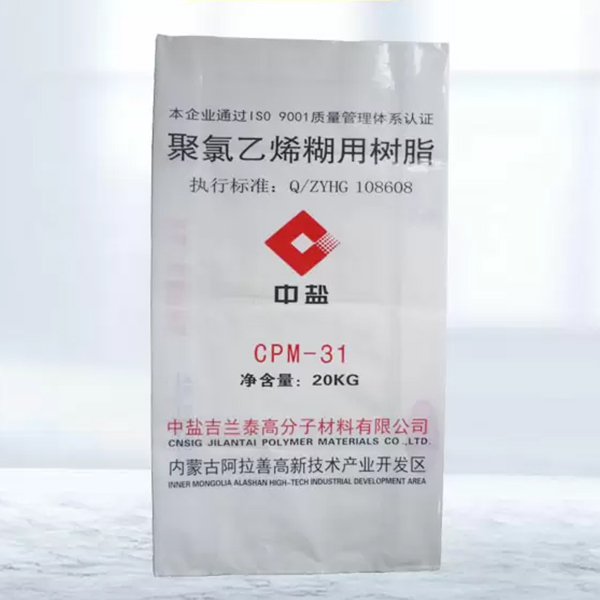

- Полипропиленовые (ПП) мешки: Самый популярный и экономичный вариант. Прочные, устойчивые к влаге и разрывам.

- Тканые полипропиленовые мешки с ламинацией: Обеспечивают дополнительную защиту от влаги и загрязнений. Подходят для удобрений, требующих особой защиты.

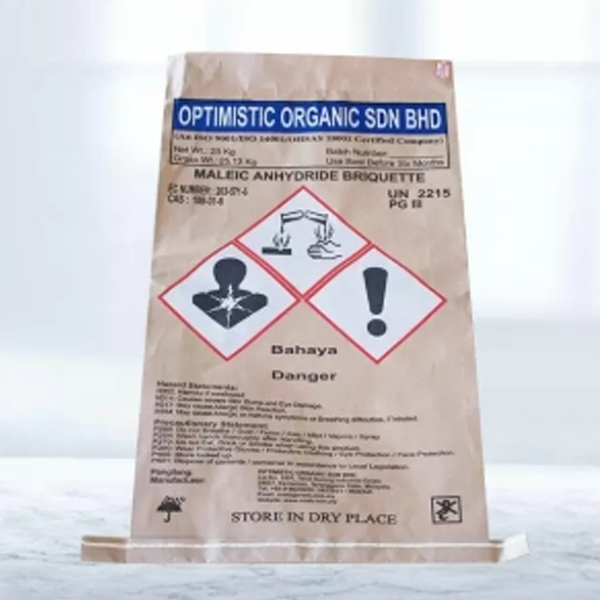

- Бумажные мешки: Экологичный вариант, но менее прочный, чем полипропилен. Часто используются для органических удобрений.

- Мешки Big Bag (МКР): Большие мешки для транспортировки и хранения больших объемов удобрений.

Выбор типа мешка зависит от свойств удобрений (гранулированные, порошкообразные), условий транспортировки и хранения, а также требований к маркировке и брендированию.

2. Необходимое оборудование для завода по производству мешков для удобрений

Для организации полноценного завода по производству мешков для удобрений потребуется следующее оборудование:

- Экструдер для производства ПП-ткани: Преобразует полипропиленовое сырье в тканую ленту.

- Ткацкий станок: Ткет полипропиленовые ленты в ткань для мешков.

- Ламинатор (опционально): Наносит ламинированное покрытие на ткань для повышения влагостойкости.

- Оборудование для резки и сшивания ткани: Разрезает ткань на заготовки и сшивает их в мешки.

- Печатное оборудование (флексографическая или ротогравюрная машина): Наносит логотипы, информацию о продукте и другие данные на мешки.

- Оборудование для упаковки и паллетирования: Упаковывает готовые мешки в паллеты для транспортировки.

- Вспомогательное оборудование: Компрессоры, системы охлаждения, системы вентиляции и другое оборудование для обеспечения работы завода.

ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО) предлагает широкий ассортимент оборудования для производства полипропиленовых мешков, включая экструдеры, ткацкие станки и линии для резки и сшивания ткани.

3. Выбор поставщика оборудования

Выбор надежного поставщика оборудования – ключевой фактор успеха завода по производству мешков для удобрений. Обратите внимание на следующие критерии:

- Опыт и репутация: Узнайте о опыте поставщика на рынке и прочитайте отзывы клиентов.

- Качество оборудования: Оцените качество оборудования, посетив действующие заводы и посмотрев на образцы продукции.

- Техническая поддержка и сервис: Убедитесь, что поставщик предоставляет квалифицированную техническую поддержку и сервисное обслуживание.

- Стоимость оборудования: Сравните цены от разных поставщиков и выберите оптимальное соотношение цены и качества.

- Условия оплаты и доставки: Обсудите условия оплаты и доставки оборудования заранее.

4. Технические характеристики оборудования

При выборе оборудования для завода по производству мешков для удобрений обратите внимание на следующие технические характеристики:

- Производительность: Определите необходимую производительность оборудования в зависимости от планируемого объема производства.

- Размеры мешков: Убедитесь, что оборудование может производить мешки необходимых размеров.

- Тип ткани: Проверьте, что оборудование подходит для производства мешков из выбранного типа ткани.

- Потребляемая мощность: Оцените энергоэффективность оборудования.

- Степень автоматизации: Выберите оборудование с подходящей степенью автоматизации, чтобы оптимизировать производственный процесс.

5. Примерная стоимость оборудования

Стоимость оборудования для завода по производству мешков для удобрений варьируется в зависимости от типа оборудования, производительности и степени автоматизации. Примерная стоимость:

| Тип оборудования | Примерная стоимость (USD) |

|---|---|

| Экструдер для производства ПП-ткани | 50,,000 |

| Ткацкий станок | 10,000 - 50,000 |

| Линия для резки и сшивания ткани | 30,,000 |

| Флексографическая печатная машина | 40,,000 |

Эти цифры являются ориентировочными. Для получения точной сметы необходимо обратиться к поставщикам оборудования и предоставить им подробную информацию о ваших требованиях.

6. Логистика и установка оборудования

После выбора и заказа оборудования необходимо организовать его доставку и установку на заводе по производству мешков для удобрений. Рекомендуется привлечь специалистов для выполнения этих работ, чтобы обеспечить правильную установку и настройку оборудования.

7. Обучение персонала

После установки оборудования необходимо обучить персонал работе на нем. Поставщик оборудования может предоставить услуги по обучению персонала, либо можно нанять квалифицированных специалистов для проведения обучения.

8. Пример производственного процесса на заводе по производству мешков для удобрений

8.1 Производство полипропиленовой ткани

Полипропиленовое сырье, как правило в гранулах, загружается в экструдер. В экструдере гранулы расплавляются и превращаются в однородную массу. Расплавленный полипропилен пропускается через фильеры, формируя тонкие ленты. Ленты охлаждаются и вытягиваются для придания им прочности. Вытянутые ленты наматываются на бобины для дальнейшей обработки.

8.2 Ткачество ткани

Бобины с полипропиленовыми лентами устанавливаются на ткацкий станок. Ткацкий станок переплетает ленты, формируя тканое полотно. Регулируя параметры ткацкого станка, можно изменять плотность и структуру ткани. Тканое полотно наматывается на рулон.

8.3 Резка и сшивание мешков

Рулон ткани устанавливается на линию для резки и сшивания. Линия разрезает ткань на заготовки нужного размера. Заготовки складываются и сшиваются по бокам, формируя мешок. В зависимости от типа мешка, на дно и верх мешка могут быть пришиты дополнительные элементы (например, клапаны).

8.4 Нанесение печати

Мешки подаются на печатную машину (флексографическую или ротогравюрную). На мешки наносится логотип компании, информация о продукте и другая необходимая информация. Используются специальные краски, устойчивые к истиранию и воздействию окружающей среды.

8.5 Упаковка готовой продукции

Готовые мешки упаковываются в пачки или паллеты. Упакованные мешки складируются на складе готовой продукции и готовятся к отгрузке.

9. Заключение

Организация завода по производству мешков для удобрений – сложный, но перспективный проект. Правильный выбор оборудования, надежный поставщик и квалифицированный персонал – залог успеха вашего предприятия. Тщательно изучите рынок, проведите анализ конкурентов и разработайте детальный бизнес-план, чтобы минимизировать риски и максимизировать прибыль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сумка для упаковки пищевых продуктов

Сумка для упаковки пищевых продуктов -

Химическая упаковка FIBC большая сумка

Химическая упаковка FIBC большая сумка -

Почтовые мешки

Почтовые мешки -

Мешок для корма

Мешок для корма -

Лесная упаковка FIBC большая сумка

Лесная упаковка FIBC большая сумка -

Сельскохозяйственная упаковка FIBC большая сумка

Сельскохозяйственная упаковка FIBC большая сумка -

Бумажно-пластиковый композитный тканый мешок

Бумажно-пластиковый композитный тканый мешок -

Пакет с хлопьями

Пакет с хлопьями -

Мешок для зерна

Мешок для зерна -

СУМКА FFS

СУМКА FFS -

Большая сумка

Большая сумка -

ПП тканое полотно

ПП тканое полотно

Связанный поиск

Связанный поиск- Фабрика ламинированных полипропиленовых мешков

- бумажные мешки строительные

- Производители цементных полипропиленовых мешков

- Производители джамбо-мешков

- Фабрика 3300 фунтов биг-бегов

- Поставщики больших полипропиленовых мешков

- Биг-бэги для огнеупорных материалов

- Поставщики мешков с медным порошком

- Влагозащитные PP мешки для продуктов

- Производители мешков для цемента