Бумажно-пластиковые мешки для пластиковых гранул

Когда слышишь ?бумажно-пластиковые мешки?, первое, что приходит в голову — обычный ламинированный мешок. Но для пластиковых гранул это совсем другая история. Многие думают, что главное — прочность, и берут самый толстый ламинат. А потом сталкиваются с проблемами статики, сыпучести или, что хуже, миграцией запаха от бумаги в гранулы. Сам через это проходил.

Где кроется настоящая специфика

Работая с разными производителями, в том числе анализируя ассортимент таких интеграторов, как ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО), видишь эволюцию подхода. Их портфель, от FIBC до FFS-пленок, показывает понимание, что для гранул нужен не просто контейнер, а система. Бумажно-пластиковые мешки здесь — это часто выбор для сегмента, где важен баланс между барьерными свойствами, экологическим восприятием (эта самая ?бумага? в названии) и логистической эффективностью. Но бумага в контакте с полимерными гранулами — это всегда риск. Даже микровлажность от гигроскопичной бумажной прослойки может со временем сказаться на качестве продукта, особенно для некоторых марок полиолефинов.

Поэтому ключевое — структура ламината и качество внутреннего полимерного слоя. Видел мешки, где внутренний слой полиэтилена был слишком тонким или с дефектами экструзии. В пути от трения гранулы протирали его, и начиналось самое интересное — бумажная пыль смешивалась с продуктом. Клиент, естественно, был в ярости. После такого случая мы стали требовать от поставщиков, вроде ЧЭНДА, тестовые образцы не на разрыв, а на абразивную стойкость внутреннего покрытия. Это тот нюанс, который в каталогах часто не пишут, но который решает всё.

Ещё один момент — клапан. Для гранул почти всегда используется мешок с клапаном (тот самый мешок с клапаном из их линейки). Казалось бы, стандартный узел. Но если конструкция клапана или материал его язычка неудачны, возникают две беды: просыпание при засыпке и, что критичнее, ?залипание? клапана, когда его невозможно открыть для автоматической выгрузки на линии у потребителя. Приходилось сталкиваться с партией, где клапан заминался и приваривался к корпусу мешка от внутреннего трения в контейнере при морской перевозке. Всё упирается в детали: угол среза, жесткость пленки в клапане, адгезия слоев именно в этой зоне.

Опыт, который не купишь в спецификации

Начинал с убеждения, что чем выше плотность бумаги в ламинате, тем лучше. Оказалось, для пластиковых гранул это не всегда так. Тяжелая бумага дает лишний вес, повышает стоимость перевозки, а её прочность на разрыв при намокании падает катастрофически. Для регионов с высокой влажностью или для хранения на неидеальных складах это фатально. Гораздо важнее качество полипропиленовой нити в тканой основе (если речь о ламинате на основе тканого полотна) и равномерность нанесения клеящего состава между слоями.

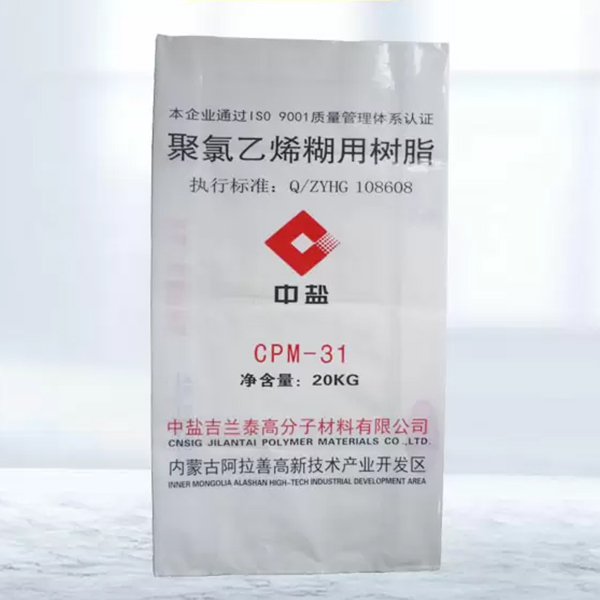

Однажды мы тестировали мешки от нового поставщика для гранул ПВХ. В спецификации всё сходилось: прочность, состав. Но после месяца хранения на складе клиента в мешках появились… желтые пятна. Расследование показало, что в клее для ламинации использовался компонент, вступавший в медленную реакцию с стабилизаторами в самом ПВХ. Это был дорогой урок, который научил всегда запрашивать паспорт безопасности не только на мешок, но и на все клеевые и красящие составы, если мешок цветной. Компании с глубокой производственной и экспортной экспертизой, как ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ, обычно готовы предоставить такие детали, потому что сами сталкивались с подобными казусами при экспорте в Южную Америку или Азию, где условия жёстче.

Отсюда и важность наличия у производителя широкой линейки, как указано в описании их группы: BOPP ламинированный тканый мешок, сверхмощный мешок из полиэтилена. Это не просто маркетинг. Это значит, что их технологи знают разницу в поведении материалов и могут предложить альтернативу, если стандартный бумажно-пластиковый вариант не подходит. Например, для особо гигроскопичных или чувствительных к загрязнениям гранул иногда логичнее смотреть в сторону многослойных полиэтиленовых структур без бумаги вовсе.

Логистика как часть уравнения

Часто решение о выборе мешка ломается не на этапе производства, а на этапе погрузки или разгрузки. Стандартные бумажно-пластиковые мешки для гранул обычно идут в паллетированном виде. Но как они ведут себя в пятом-шестом слое? Если углы мешков недостаточно упрочнены, они рвутся под давлением. Если поверхность мешка слишком гладкая (например, за счет глянцевого BOPP-ламинирования), паллет становится нестабильным — верхние мешки съезжают. Это прямая угроза безопасности и целостности груза.

Работая с одним логистическим оператором, мы внедрили простой тест: паллет с мешками наклоняли на специальном стенде под углом 15 градусов. Мешки с плохой статикой или слишком скользким покрытием тут же проявляли себя. Это практика, которую не найти в ГОСТах, но она спасает репутацию. Крупные производители, имеющие филиалы в Юго-Восточной Азии, где климат жаркий и влажный, обычно уже заложили такие риски в конструкцию, усилив, к примеру, углы дополнительной строчкой или выбрав матовое ламинирование для лучшего сцепления.

Ещё один аспект — маркировка. Для гранул критично, чтобы маркировка (партия, марка, вес) не стиралась при трении мешков друг о друга в контейнере. Тиснение или качественная печать краской, впаянной в слой ламината, — это признак хорошего мешка. Дешёвая поверхностная печать стирается за одну поездку, превращая идентификацию груза в кошмар.

Экономика против качества: ложный выбор

В отрасли есть соблазн сэкономить на упаковке, ведь это ?расходник?. Но для пластиковых гранул, стоимость которых может быть весьма высокой, потеря даже 0.5% продукта из-за просыпания или порчи от неподходящей упаковки сводит на нет всю экономию. Более того, рекламации от конечного покупателя, обнаружившего в своём сырье посторонние включения или влагу, стоят в разы дороже.

Поэтому профессиональный подход — рассматривать упаковку как часть продукта. Когда видишь, что компания экспортирует на $50 млн в год в разные сферы, от химии до пищевой промышленности, понимаешь, что она не может позволить себе халтуру. Разные отрасли — разные стандарты. Требования к мешку для гранул пищевого полиэтилена и для гранул технического полипропилена будут различаться, и это должно быть отражено в деталях: в чистоте внутреннего слоя, в разрешённых мигрирующих веществах, в устойчивости к УФ-излучению (если хранение предполагается на открытых площадках).

Интегрированные группы, сочетающие производство и торговлю, как ООО ЧЭНДА УПАКОВОЧНАЯ ПРОМЫШЛЕННОСТЬ (ЦИНДАО), часто оказываются более гибкими в таких вопросах. Их производственные предприятия в Китае могут оперативно адаптировать рецептуру или конструкцию под конкретную задачу, а торговые представители в разных регионах собирают обратную связь по реальному поведению упаковки в поле. Это ценнее любой рекламной брошюры.

Вместо заключения: на что смотреть сегодня

Сейчас тренд — не просто прочность, а предсказуемость поведения упаковки в цепи поставок. Для бумажно-пластиковых мешков для пластиковых гранул это означает: 1) стабильность барьерных свойств при перепадах температур (от морской перевозки до жаркого склада), 2) совместимость материалов мешка с химическим составом конкретного типа гранул (ПЭ, ПП, ПВХ, АБС — все разные), 3) оптимизация веса и габаритов для снижения логистических издержек без потери защитной функции.

Опыт подсказывает, что лучший поставщик — не тот, кто предлагает самый дешёвый мешок, а тот, кто готов погрузиться в вашу технологическую цепочку. Задать вопросы: ?А как вы затариваете? Каким клапаном? Как храните? В каком климате??. Если менеджер начинает разговор с этих тем, как это часто бывает у компаний с серьёзным экспортным опытом, значит, вы на правильном пути.

В конечном счёте, правильный мешок — это тот, который незаметен. Его не обсуждают, о нём не вспоминают. Гранулы доходят в идеальном состоянии, линия разгрузки работает без сбоев, складской учёт ясен. И когда достигается такая ситуация, понимаешь, что все эти детали — структура ламината, клапан, клей, печать — были не мелочами, а единственно важными вещами. И именно на этом строится доверие к бренду упаковки, будь то крупный промышленный холдинг или специализированный производитель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сумка для упаковки пищевых продуктов

Сумка для упаковки пищевых продуктов -

Однослойная сумка с ручками FIBC большая сумка

Однослойная сумка с ручками FIBC большая сумка -

ПП мешок клапана

ПП мешок клапана -

Тканый мешок для удобрений

Тканый мешок для удобрений -

Лесная упаковка FIBC большая сумка

Лесная упаковка FIBC большая сумка -

ПП тканое полотно

ПП тканое полотно -

Пакеты с едой

Пакеты с едой -

Строительные тканые мешки

Строительные тканые мешки -

СУМКА FFS

СУМКА FFS -

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS

Сверхмощная 3-слойная коэкструдированная полиэтиленовая трубчатая упаковочная пластиковая пленка FFS -

ПП тканое полотно

ПП тканое полотно -

Химический тканый мешок

Химический тканый мешок

Связанный поиск

Связанный поиск- Цена полипропиленовых мешков для отходов

- мешки бумажные трехслойные

- Поставщики полипропиленовых мешков 25 кг

- Цена на пп тканые мешки

- мусорный полипропиленовый мешок

- бумажные мешки цена

- Цена на мешки суперпак

- Цена мешка для асфальта

- Завод по производству бумажных мешков для угля

- Поставщики полипропиленовых мешков для строительного мусора